Илья Иосифович МОИСЕЕВ.

К 80-летию со дня рождения

Отчет НСК ОХНМ РАН за 2008 год

Важнейшие результаты фундаментальных и прикладных исследований в области катализа, полученные в 2008 году

Научный отчет составлен в алфавитном порядке организаций, в которых выполнены исследования.

Приглашения на конференции

15 марта 2009 г. исполнилось 80 лет действительному члену Российской академии наук, профессору кафедры общей и неорганической химии РГУ нефти и газа им. И.М. Губкина Илье Иосифовичу Моисееву.

Профессиональная деятельность Ильи Иосифовича началась в 1952 г. в Московском проектном институте МХП СССР в должности инженера по окончании МИТХТ им. М.В. Ломоносова (специальность "Технология основного органического синтеза"). В 1958 г. в МИТХТ он защитил кандидатскую диссертацию "Исследование в области жидкофазной гидратации ацетилена (реакция М.Г. Кучерова)".

С 1963 г. его научная деятельность связана с Институтом общей и неорганической химии им. Н.С. Курнакова РАН, где он создал и возглавил лабораторию металлокомплексного катализа.

В 1992 г. Илья Иосифович был избран действительным членом Российской академии наук. С 1994 г. он является действительным членом Academia Europaea (Лондон), с 1996 г. - Academia Scientiarum et Artium Europaea (Вена), Академии наук, искусств и литературы (Париж).

Академик И.И. Моисеев известен Российской и мировой научной общественности как крупнейший ученый в области координационной химии переходных металлов, один из основоположников металлокомплексного катализа - важнейшего направления в современной химии. Он является автором пионерских исследований по катализу жидкофазных реакций соединениями переходных металлов, синтезу новых координационных соединений, конструированию эффективных каталитических систем. И.И. Моисеевым созданы основы современных промышленных процессов получения ацетальдегида из этилена, муравьиной кислоты из СО и воды, 2-этилантрахинона. Его именем названа открытая им реакция получения винилацетата окислением этилена в уксусной кислоте.

Под руководством И.И. Моисеева сделаны открытия в области нефтехимии и катализа, имеющие важнейшее фундаментальное и практическое значение. Обнаружена каталитическая активность впервые синтезированных И.И. Моисеевым гигантских кластеров палладия в практически важных реакциях окислительного ацетоксилирования, карбонилирования, гидрирования, изомеризации, диспропорционирования и др. Разработан синтез биядерных комплексов 3d-переходных металлов - аналогов активной части природных металлоферментов. Найдены пути выяснения механизма действия природных металлоферментов. Установлен механизм реакций гидропероксидного окисления антрацена, алкенов и перфторалкенов, молекулярного азота до закиси азота. Разработаны методы защиты топлив и масел от окисления с помощью металлокомплексных добавок.

В созданном академиком И.И. Моисеевым Институте фундаментальных проблем химической переработки природного газа при РГУ нефти и газа имени И.М. Губкина (2003 г.) разработаны новые эффективные катализаторы получения этилена, оксида углерода и водорода из метана. Найдена новая реакция производства моторного топлива из растительного сырья - восстановительная дегидратация спиртов.

Илья Иосифович Моисеев - автор более 550 научных работ, в том числе фундаментальных монографий "π-Комплексы палладия в жидкофазном окислении олефинов" и "Ингибирование цепного окисления комплексами металлов", а также владелец более 80 авторских свидетельств СССР и зарубежных патентов.

Созданная им научная школа "Комплексы и наноразмерные структуры в катализе" подготовила и воспитала десятки кандидатов и докторов наук.

И.И. Моисеев ведет большую научно-организационную работу. Он является вице-президентом Российского химического общества им. Д.И. Менделеева, научным руководителем Института фундаментальных проблем природного газа при РГУ нефти и газа им. И. М. Губкина; представителем Российского газового общества в Рабочем комитете Международного газового союза, членом бюро Научного совета по катализу ОХНМ РАН.

И.И. Моисеев активно работает в редакциях ведущих отечественных и зарубежных журналов, являясь заместителем главного редактора журнала "Кинетика и катализ", членом редколлегии журналов "Доклады Академии наук", "Успехи химии", "Mendeleev Communications", "Catalysis Letters", "Topics in Catalysis", "Chemical Technology", "Central European Journal of Chemistry", членом международного совета Международных симпозиумов по гомогенному катализу и Международных конференций по металлоорганической химии и по механизмам каталитических реакций.

За свою многолетнюю активную научную, педагогическую и общественную деятельность Илья Иосифович Моисеев отмечен российскими и международными наградами и премиями: орденом Трудового Красного Знамени (1986), орденом Почета (1999), ему присуждена премия А. П. Карпинского (1999), Государственная премия РФ (2003), премия "Триумф" (2002), Государственная премия РФ в области науки и технологии (2003), присвоены звания "Почетный работник высшего профессионального образования" (2004); "Почетный работник газовой промышленности" (2004), получена медаль Королевского химического общества "Выдающийся лектор столетия" с правом чтения цикла лекций в университетах Великобритании (2007).

Редакция Каталитического бюллетеня сердечно поздравляет Илью Иосифовича с юбилеем и желает крепкого здоровья, реализации намеченных планов, новых книг и статей.

Секретариат Научного совета по катализу ОХНМ РАН предлагает Вашему вниманию сводный отчет об организационной деятельности и о научных исследованиях в области катализа, выполненных ведущими специалистами России в 2008 г. Научный отчет составлен в алфавитном порядке организаций, в которых выполнены исследования:

Отчет о научно-организационной деятельности

Под эгидой Научного совета по катализу ОХНМ РАН (НСК) и при активном участии его членов в 2008 году были проведены следующие конференции:

1. 5-я Всероссийская цеолитная конференция с международным участием, посвященная 100-летию со дня рождения Х.М. Миначева, 16-18 июня 2008 г., Звенигород

Организаторы - Отделение химии и наук о материалах Российской академии наук, Российский Фонд Фундаментальных исследований, Некоммерческое партнёрство "Национальное цеолитное объединение", Московский государственный университет им. М.В. Ломоносова, Институт органической химии им. Н.Д. Зелинского РАН, Институт нефтехимического синтеза им. А.В. Топчиева РАН, Институт катализа им. Г.К. Борескова СО РАН.

В работе конференции приняли участие 170 ученых и специалистов из 6 стран мира (Россия, Украина, Азербайджан, Франция, Финляндия, Германия). На конференции выступил с докладом Президент Международной цеолитной ассоциации проф. Ф. Фажула.

Всего на конференции было заслушано 5 пленарных лекций, 12 ключевых докладов и 36 устных сообщений, а также представлено 67 стендовых докладов. В рамках конференции состоялось заседание Национального цеолитного объединения и заседание Круглого стола с дискуссиями по тематике конференции.

2. Международный конгресс "Магнитный резонанс для будущего" (EUROMAR-2008), 6 -11 июля 2008 г., Санкт-Петербург

Организаторы - Институт катализа им. Г.К. Борескова СО РАН, Санкт-Петербургский государственный университет и Санкт-Петербургский Научный Центр РАН.

В работе конгресса приняли участие 650 ведущих специалистов по магнитному резонансу из университетов и научных центров 43 стран мира, включая 183 делегата из академических институтов и университетов России. Научная программа конгресса включала все методологические и прикладные аспекты магнитного резонанса (ZМР, МРТ, ЭПР) в жидкой и твердой фазах. На конгрессе было заслушано 22 пленарные лекции, 14 ключевых лекций, 60 устных секционных докладов. Важную часть программы составили 360 стендовых докладов. В рамках конгресса были проведены заседания комитета AMPERE, совета EUROMAR и членов EMAR.

3. VI Российская конференция "Научные основы приготовления и технологии катализаторов" и V Российская конференция "Проблемы дезактивации катализаторов" (с участием стран СНГ) ,3-10 сентября 2008 г., ООО "Пансионат Химик", Краснодарский край

Организаторы - Институт катализа им. Г.К. Борескова СО РАН (Новосибирск), Институт проблем переработки углеводородов СО РАН (Омск).

В конференциях приняли участие 169 специалистов из России, Азербайджана, Украины, Казахстана, Белоруссии, Германии и Узбекистана; из них: 115 - представители академических институтов и ВУЗов (20 - аспиранты и студенты), 54 - представители промышленных предприятий и отраслевых НИИ, фирм.

Научная программа конференций включила 5 приглашенных пленарных лекций ведущих специалистов, 8 ключевых лекций, 64 устных доклада (20 и 10 мин), 12 устных докладов молодых ученых (10 мин) и 41 стендовый доклад. Участниками конференций подготовлено Решение конференций с предложениями по улучшению состояния дел по государственной защите национального рынка катализаторов:

1. Просить Научный совет по катализу ОХНМ РАН:

1.1. Обратиться в соответствующие министерства и комитет по науке Государственной Думы по вопросу разработки мер по снижению зависимости экономики и безопасности государства от импорта технологий и катализаторов.

1.2. Обратиться в Совет РФФИ с просьбой рассмотреть возможность увеличения размера грантов, выделенных для поддержки проектов по конкурсам РФФИ ОФИ.

Участники отметили большое значение конкурсов РФФИ ориентированных фундаментальных исследований (ОФИ), вносящих вклад в поддержку как перспективных фундаментальных исследований, так и в начальные этапы дальнейшего продвижения полученных в них результатов в практическую область. Вместе с тем замечено, что объем финансирования проектов в этих конкурсах явно недостаточен и не соответствует реальным масштабам затрат в современных инновациях.

2. Участники конференций поддержали предложение о создании объединенной катализаторной компании для координации научно-исследовательских работ и сервисных услуг в области промышленного катализа.

3. Впервые в работе конференций проведены заседания двух Круглых столов по актуальным темам: "Российская катализаторная промышленность: состояние и перспективы" и "Результаты и перспективы инновационно-ориентированных конкурсов РФФИ". Участники решили утвердить практику заседания двух Круглых столов, сделав ее традиционной.

4. Участники конференций считают положительным моментом организацию секции молодых ученых с устными сообщениями и решили включить работу секции в программу следующих конференций.

5. Принято решение о возобновлении проведения Курсов повышения квалификации по катализаторам и каталитическим технологиям для молодых ученых и специалистов в 2010 г.

6. Отмечено, что за четыре года, прошедших после предыдущих конференций, разработаны и внедрены в промышленность несколько новых катализаторов, соответствующих мировому уровню. О результатах фундаментальных исследований, на которых основаны эти разработки, было доложено на заседаниях конференций. Утверждалось, что на ряде предприятий произведена замена импортных катализаторов на отечественные, которые обеспечивают более высокие показатели.

7. Участники конференций, отмечая разобщенность деятельности разработчиков и производителей катализаторов, оценивают данные конференции как площадку для принятия общих решений и считают необходимым проведение конференций 1 раз в три года. Принято предложение Самарского государственного технического университета провести следующие VII Российскую конференцию "Научные основы приготовления и технологии катализаторов" и VI Российскую конференцию "Проблемы дезактивации катализаторов" (с участием стран СНГ) в 2011 г. в Самаре на базе университета и при организационной поддержке ООО "Новокуйбышевский завод катализаторов".

4. 2-я Международная конференция ИЮПАК по зеленой химии, 14-20 сентября 2008 г., Москва - Санкт-Петербург, теплоход Михаил Калинин

Организатор - МГУ им. М.В. Ломоносова при поддержке Международного союза чистой и прикладной химии (ИЮПАК), РФФИ, Международной организации по запрещению химического оружия (OPCW) и других организаций.

В работе конференции приняли участие около 400 человек, включая 180 иностранных участников из 40 стран мира. Научная программа конференции включала 7 пленарных лекций, 10 ключевых лекций, 65 устных и 120 стендовых докладов. Кроме того, состоялись два круглых стола, посвященные химии в суб- и сверхкритических средах (руководитель В.В. Лунин, РФ), а также экологическим проблемам (руководитель Хемда Гарелик, Великобритания). На конференции присуждено два приза ИЮПАК молодым ученым за стендовые доклады (К. Кошика, Япония и В. Скоркин, Россия). По материалам конференции подготовлен специальный выпуск журнала "Pure and Applied Chemistry" и проект для ИЮПАК по организации сотрудничества в области зеленой химии между странами Запада и Востока.

5. XVIII Международная конференция по химическим реакторам ХИМРЕАКТОР-18, 29 сентября - 3 октября 2008 г., Мальта

Организаторы - Институт катализа им. Г.К. Борескова СО РАН при поддержке Роснауки на базе Российского Центра науки и культуры г. Валлетта (Мальта). Соорганизаторами конференции выступили Российский центр международного научного и культурного сотрудничества при Правительстве Российской Федерации (Росзарубежцентр).

В работе конференции приняли участие 240 человек (в том числе 120 иностранных) из 35 стран мира. Научная программа конференции включала 5 пленарных и 6 ключевых лекций. Участники конференции представили 80 устных и 100 постерных докладов.

Выпущены ежеквартальные сборники "Каталитический бюллетень", содержащие информацию о результатах фундаментальных и прикладных исследований в области катализа в России и за рубежом, краткие отчеты о проведенных конференциях, а также материалы, посвященные 50-летию Института катализа СО РАН и юбилейные материалы, посвященные памяти выдающихся, талантливых исследователей в области катализа: Михаила Гавриловича Слинько, Олега Валентиновича Крылова и Александра Яковлевича Розовского; а также 100-летию корифеев каталитической науки - профессора Михаила Исааковича Темкина и академика Хабиба Миначевича Миначева.

г. Новосибирск,

Директор Института академик В.Н. Пармон

1. Создание и промышленное освоение катализатора глубокой гидроочистки дизельного топлива

В последние годы в России возникла необходимость увеличения производства экологически чистых дизельных топлив по новым российским стандартам, в соответствии с Евро-3 (350 ppm серы) и Евро-4 (50 ppm серы). Производство таких топлив до 2007 г. в нашей стране обеспечивалось исключительно за счёт использования импортных катализаторов.

В 2006 году в Институте катализа был разработан первый российский катализатор глубокой гидроочистки дизельного топлива, получивший название ИК-ГО-1, предназначенный для получения низкосернистого дизельного топлива из сырья первичного и вторичного происхождения. Проведение независимой экспертизы в центре испытаний катализаторов Cperi Solution LTD (Греция) показало, что по своим свойствам катализатор ИК-ГО-1 соответствует лучшим мировым образцам и позволяет получать дизельное топливо с остаточным содержанием серы <50 ppm в условиях существующих отечественных установок гидроочистки.

Технология производства катализатора освоена на одном из дочерних предприятий фирмы ТНК-BP - ЗАО "Промышленные катализаторы", г. Рязань. В октябре 2007 г наработана партия катализатора объемом 35 тонн. В ноябре этого же года на "Саратовском НПЗ" в реакторы установки гидроочистки дизельного топлива Л-24/6 был загружен пакет катализаторов, в котором в качестве основного слоя был использован катализатор ИК-ГО-1.

В ходе промышленной эксплуатации ИК-ГО-1 полностью подтвердил заявленные показатели. Показано, что использование данного катализатора гарантирует получение дизельных топлив с остаточным содержанием серы 10 ppm, что соответствует стандартам Евро-5. При этом условия получения таких топлив достижимы на любом российском НПЗ.

к.х.н. Климов О.В., к.х.н. Бухтиярова Г.А., д.т.н. Носков А.С.

2. Каталитические превращения хлорсодержащих соединений

2.1 Расшифрованы специфические особенности механизма карбидного цикла разложения дихлорэтана, вызывающие образование перистых наноразмерных структур углерода. Показано, что их образование объясняется изменениями условий разложения хлоруглеводородов на лобовой стороне частиц катализатора из-за отравляющего воздействия хлора. Это явление приводит к изменению диффузионных потоков углерода через массу частиц катализатора от их лобовой к тыльной стороне и к нарушениям в структуре углеродной фазы.

Чл.-корр. РАН Буянов Р.А.

2.2 Создана демонстрационная установка для разложения хлоруглеводородов и продемонстрирована возможность утилизации вредных хлорорганических отходов разных производств с получением соответствующих углеводородов, свободных от хлора, или углеродных материалов с наноразмерными структурами.

Чл.-корр. РАН Буянов Р.А.

3. Новое поколение катализаторов гидрирования растительных масел

На основе произведенного на ОАО "Ангарский завод катализаторов и органического синтеза" палладиевого катализатора гидрирования начата эксплуатация колонны гидрирования отходов масложировой продукции - дистиллированных жирных кислот (ДЖК) в саломас с последующим получением стеариновой кислоты. На основе вовлечения в производство отходов масложировой продукции в 2008 г. на ОАО "Нэфис Косметикс" произведено дополнительной продукции (стеариновой кислоты) более чем 5 тыс. тонн. Годовой экономический эффект составляет 770 млн. руб., причем экономия затрат на сырье достигает 450 млн. руб., а себестоимость продукции снижается более чем в 2 раза.

Данная разработка способствует замещению сельскохозяйственного сырья пищевого назначения (растительных масел) при производстве стеариновой кислоты (экономия пищевого сырья в производстве стеариновой кислоты составит около 20 тыс. т/год), удешевлению её производства, а также позволяет создать экологически чистое производство. В целом, разработка носит социальную направленность - утилизация отходов масложирового производства, экономия пищевого сырья и обеспечение населения высококачественной продукцией.

д.х.н. Романенко А.В., к.т.н. Чумаченко В.А., к.х.н. Симакова И.Л.

4. Новые катализаторы дегидрирования углеводородов в производстве синтетического каучука

Микросферический алюмохромовый катализатор используется на десяти российских заводах в процессах дегидрирования изобутана или изопентана в кипящем слое катализатора. В настоящее время практически на всех установках используется отечественный катализатор марки ИМ-2201. Катализатор характеризуется низкой механической прочностью на истирание и малым сроком службы. В результате потребность в катализаторе составляет от 10 до 14 тысяч тонн в год.

В ИК СО РАН на модернизированной установке "Цефлар" барабанного типа отработаны режимы центробежной термоактивации гиббсита с целью получения оптимизированного носителя - продукта ЦТА. Показано, что новая модификация катализатора обладает:

Технология производства носителя и нового катализатора освоена на промышленных мощностях ЗАО "Алтайлюминофор" (г. Яровое, Алтайский край). Наработаны и проведены испытания опытно-промышленных партий катализатора в объеме 300 тонн в процессе дегидрирования изобутана в изобутилен на ООО "Тобольскнефтехим" (г. Тобольск), входящего в состав ОАО "Сибур Холдинг". В настоящее время новая модификация катализатора поставляется на ООО "Тобольскнефтехим" и ОАО "Каучук", г. Волжский.

д.х.н. Молчанов В.В., д.х.н. Исупова Л.А., к.х.н. Пахомов Н.А., к.т.н. Кашкин В.Н.

5. Размерные эффекты в катализе на наночастицах металлов

Предпосылкой для регулирования размеров наночастиц благородного металла на поверхности носителя стала разработка составов и способов приготовления оригинальных нитратных растворов предшественников, содержащих полиядерные гидроксокомплексы активного металла с узким распределением коллоидных частиц по размерам. Установлено, что стабильные двумерные агрегаты со структурой, близкой наночастицам оксидов благородного металла, доминирующие в нитратных растворах предшественников, наследуются в структуре катализаторов. На их основе разработаны уникальные и не имеющие аналогов в мире приемы регулирования размеров однородных наночастиц благородного металла (Pt, Pd) на поверхности оксидных носителей в широком диапазоне размеров Ц от 1 до 20 нм. Именно синтез моноразмерных частиц активного металла на поверхности позволил выявить ряд корреляций между активностью катализаторов в различных реакциях окисления и гидрирования и размером частиц активного компонента, что было невозможно ранее, поскольку подобные исследования в мире проводились на объектах с полидисперсным распределением частиц по размерам. Наиболее ярко выраженный наноразмерный эффект был продемонстрирован на реакции полного окисления метана, в которой установлено наличие узкого максимума удельной активности наночастиц Pt при размере наночастиц 2 нм. Дано количественное теоретическое обоснование наблюдаемому эффекту.

Чл.-корр. РАН Бухтияров В.И.

6. Прямое встраивание метана в ароматические соединения при совместной конверсии метана и пропана на Ga- и Zn-содержащих цеолитах типа ZSM-5

C применением in situ ЯМР спектроскопии твердого тела и ГХ-МС анализа исследована реакция совместной ароматизации метана и пропана на цеолитах типа ZSM-5. Показано, что при 550-600 ºС атомы углерода исходного метана 13С внедряются в образующиеся молекулы бензола и толуола. Встраивание 13С-атомов углерода метана происходит как в метильные группы, так и в ароматические кольца. Содержание углерода 13С, определенное по масс-спектрам продуктов, образующихся в условиях статического микрореактора при 550ºС на различных образцах, составляло от 0.5 до 2.5 ат. %. Доминирование толуола с одной меткой 13С в молекуле над остальными мечеными продуктами ароматизации, наблюдающееся по масс-спектрам, свидетельствует о том, что на первоначальном этапе атомы углерода метана встраиваются преимущественно в метильные группы метилбензолов.

Установлено, что в результате активации метана на цеолите при 200-550 ºС происходит образование поверхностного металл-метильного интермедиата, наблюдаемого в спектрах 13С ЯМР. Предположено, что основным маршрутом внедрения атомов углерода метана в продукты является реакция метилирования ароматических соединений, образующихся из пропана, под действием металл-метильного интермедиата. Меньшая степень внедрения атомов углерода метана в ароматические продукты на Ga-содержащем цеолите по сравнению с Zn-содержащим цеолитом объясняется различием механизмов реакции для этих двух катализаторов. В случае Zn реакция протекает по механизму электрофильного замещения в бензольном кольце. Метилирование на Ga-содержащем цеолите представляет собой реакцию нуклеофильного замещения, которая затруднена в случае отсутствия электронно-акцепторных заместителей и требует более жестких условий.

д.х.н. Степанов А.Г., к.х.н. Лузгин М.В.

7. Получение микро- и мезопористых углеродных материалов из высокозольной биомассы

В последнее время биомасса все сильнее привлекает всеобщее внимание как источник различных продуктов органического синтеза, биотоплива, а также как альтернатива традиционному ископаемому углеродсодержащему сырью (нефть, уголь и т.д.). Одним из распространенных продуктов переработки биомассы являются углеродные материалы с развитой структурой пор (активированные угли, микро- и мезопористые углеродные материалы), обладающие высокими адсорбционными свойствами и использующиеся в качестве адсорбентов в системах очистки жидкостей и газов, в химической промышленности, медицине и других областях науки и техники.

В Институте катализа разработан способ получения мезопористых углеродных материалов из высокозольной биомассы,на примере рисовой шелухи, которая обладает повышенным содержанием аморфного диоксида кремния

(15 - 23 % по массе). Данное обстоятельство делает рисовую шелуху привлекательным сырьем для получения углеродных материалов с пористой структурой, которую можно контролировать за счет темплатной кремнеземной фазы. Были получены мезопористые углеродные материалы с удельной поверхностью до 1700 м2/г и микропористые углеродные материалы с удельной поверхностью до 3500 м2/г, что значительно превышает значения ~1000-1200 м2/г, характерные для типичных углеродных материалов.

Таким образом, высокозольная биомасса, в частности шелуха риса, является перспективным сырьем для получения мезопористых углеродных материалов через двухстадийный процесс: предварительную карбонизацию с получением углерод-кремнеземных композитов и последующее выщелачивание кремнеземной фазы порошкообразными карбонатами щелочных металлов при 750-1000 °С. Данный процесс технически проще и дешевле темплатного синтеза углеродных материалов с развитой мезопористой структурой.

к.х.н. Кузнецов В.Л., к.х.н. Яковлев В.А.

8. Разработка катализаторов гидролиза боргидрида натрия для получения высокочистого водорода

Проведено систематическое изучение процессов гидролиза NaBH4 в присутствии различных нанодисперсных катализаторов, содержащих Pt, Ru, Rh, Co, Ni. Показано, что, варьируя условия приготовления катализаторов, можно управлять их реакционными свойствами. Однако высокая стоимость данных катализаторов инициировала исследования по созданию каталитических систем, не содержащих благородные металлы. Установлено, что наиболее активными являются катализаторы, содержащие кобальт.

Кроме того, с учетом особенностей протекания процессов каталитического гидролиза гидридов, была предложена оригинальная конструкция генератора водорода со структурированным слоем катализатора, обеспечивающая получение водорода в контролируемых условиях при температурах окружающей среды.

д.х.н. Симагина В.И.

9. Бортовой каталитический генератор синтез-газа из моторного топлива на транспортном средстве для снижения токсичности выхлопов карбюраторных (искровых) ДВС

Для получения синтез-газа на борту автомобиля наиболее целесообразно использовать каталитическую реакцию парциального окисления природного газа или автотермической конверсии бензина. В Институте катализа СО РАН совместно с ВНИИЭФ (г. Саров) был разработан ряд образцов генераторов синтез-газа и проведены их испытания. Пробег двух автомобилей "Газель" превысил 2000 км/кат. Испытания подтвердили возможность устойчивой работы двигателя на обедненной бензино-воздушной топливной смеси с добавками синтез-газа. При работе двигателя с добавками синтез газа в рабочую смесь было достигнуто снижение расхода бензина на 42 % на холостом ходу и на 24 % - при работе в рабочем режиме. Одновременно на холостом ходу при добавках синтез-газа было отмечено значительное снижение (примерно в 10-15 раз) уровня выбросов СН и NОх. Содержание СО в выбросах не превышало 0,2 об. %. Аналогичные результаты были получены при проведении краткосрочных испытаний в НАМИ (г. Москва) двигателя М406 (автомобиль "Волга") в режиме, соответствующем движению автомобиля со скоростью 50 км/час. Экспериментально было показано, что при добавлении синтез-газа происходит снижение токсичности выбросов до уровня 300-400 ррм по оксидам углерода и 20-30 ррм по оксидам азота. Также наблюдается уменьшение расхода природного газа на 20 %.

Проведенные стендовые эксперименты доказали, что применение синтез-газа в качестве добавки к используемому в искровых ДВС жидкому или газовому топливу обеспечивает значительное снижение концентраций оксидов углерода и азота в выхлопных газах двигателя и открывает возможность достижения норм ЕВРО-4 без применения каталитических нейтрализаторов. Наряду с этим использование синтез-газа обеспечивает общее снижение на 20-25 % расхода углеводородного топлива в условиях городского цикла за счет обеспечения устойчивой работы двигателя при использовании обедненных топливных смесей.

д.т.н. Кириллов В.А., к.х.н. Кузин Н.А.

10. Разработка и исследование эффективных катализаторов и математическое моделирование процессов окисления углеводородов в экологически безопасной каталитической камере сгорания газовых турбин

Разработан дизайн каталитического пакета камеры сгорания ГТУ, в котором реализуется двухступенчатое сжигание природного газа (ПГ) на комбинации гранулированных катализаторов, отличающихся уровнем активности и термостабильности. Экологические показатели сжигания ПГ в ходе длительных испытаний каталитического пакета свидетельствуют о перспективности выбранной стратегии. Показано, что на 1 ступени высокоактивный Pd-катализатор инициирует окисление топлива при 470 оС и обеспечивает на выходе из слоя температуру, необходимую для эффективной работы 2 ступени, оснащенной катализатором на основе гексаалюмината марганца, активность которого не изменяется после проведения длительных испытаний при 930 оС. Использование комбинированной загрузки палладиевого и гексаалюминатного катализаторов в камере сгорания ГТУ позволяет достичь высокой полноты сжигания природного газа и одновременно обеспечить требования экологической чистоты (NOx - 0-1 ppm, CO - 1-3 ppm, углеводороды - 3-10 ppm).

д.х.н., проф. Исмагилов З.Р.

11. Разработка катализаторов на основе оксидов урана

Выполнены исследования ураноксидных катализаторов, нанесенных на различные материалы, их физико-химических свойств набором современных методов исследования и каталитических свойств в реакциях окисления метана, бутана и хлорбензола. Определены закономерности изменения текстурных свойств катализаторов, фазового состава и других свойств в зависимости от состава и условий приготовления катализаторов. Показано, что с повышением температуры термообработки до 1000 °С активный компонент катализатора U/Al2O3 переходит в нанодисперсное состояние, что приводит к значительному увеличению его каталитической активности в реакциях окисления.

В реакции углекислотной конверсии метана введение оксидов урана в состав никелевого катализатора конверсии метана приводит к существенному увеличению устойчивости катализатора к закоксованию в условиях реакции при постоянном выходе водорода.

На разработанный катализатор получен патент РФ:

З.Р. Исмагилов, В.В. Кузнецов, Н.В. Шикина, А.А. Гаврилова, С.В. Кунцевич, В.Н. Пармон, М.А. Керженцев,

В.Г. Балахонов, В.В. Лазарчук. Катализатор, способ его приготовления и способ получения синтез-газа из метана // заявка № 2007145375, приоритет от 29.10.2008. положительное решение.

Д.х.н., проф. Исмагилов З.Р.

12. Разработка стекловолокнистых катализаторов

Стекловолокнистые катализаторы (СВК) - новое поколение катализаторов, основанное на использовании микроволокнистых стеклотканых носителей. В СВК активный компонент (платина или палладий) находится в высокодисперсной форме, целенаправленно структурированной на наноразмерном уровне, что обеспечивает существенное повышение активности и селективности катализатора. Важным достоинством СВК является весьма низкое содержание благородных металлов (0.01-0.02% вес.), что обуславливает их невысокую стоимость. Исследования этих катализаторов показали их уникальные каталитические свойства для широкого спектра различных химических реакций, в том числе в реакциях селективного гидрирования ацетиленов, окисления диоксида серы, окислительной деструкции хлорорганических отходов, глубокого дожига органических соединений и многих других. СВК также характеризуются оригинальной геометрической структурой, позволяющей создавать каталитические реактора принципиально новых конструкций, высокой механической прочностью, улучшенными тепло- и массопереносом.

СВК могут применяться при решение экологических задач (дожиг органических соединений в отходящих газах, очистка автомобильных выхлопов, утилизация хлорорганических отходов и пр.), в производстве ценных олефиновых мономеров (селективное гидрирование ацетиленов), серной кислоты (окисление диоксида серы).

Масштабы применения разработки:

Д.х.н. Бальжинимаев Б.С.

Директор Института чл.-корр. РАН У.М. Джемилев

1. Новый класс сопряженных реакций для селективного окисления органических соединений

Разработан перспективный для практического применения универсальный и безопасный каталитический метод окисления алкилбензолов в бензойные кислоты, первичных и вторичных алифатических спиртов, соответственно, в карбоновые кислоты и кетоны, циклоалканов в a,w-дикарбоновые кислоты и алифатических w, a-диолов в лактоны с помощью алкилгипохлоритов, гипохлористой (HOCl) или гипобромистой (HOBr) кислот, генерируемых in situ взаимодействием простейших алифатических спиртов или воды с галогенметанами под действием солей и соединений Mn, Mo, V, W, Cr и Ru при температуре 100-180 °С и концентрации катализатора 0,001 моль на моль субстрата. Применение в качестве окислительных реагентов нейтральных исходных молекул, высокие выходы целевых соединений, избирательность реагентов в зависимости от природы центрального атома катализатора делают этот метод исключительно перспективным для создания современных химических технологий получения широкого ассортимента продуктов и материалов.

2. Перспективный для практической реализации бессточный способ получения микро- и мезопористых элементосиликатов

С целью создания высокоэффективных катализаторов жидкофазного окисления пероксидом водорода органических соединений разработан новый малоотходный способ синтеза микро- и микромезопористых Al-, Ti- и Zr-силикатов, позволяющий получать элементосиликаты с заданными структурными, кислотными и каталитическими свойствами. Способ основан на использовании доступного сырья (гомогенные смеси олигоэтоксисилоксанов и спиртовые растворы солей Al, Ti и Zr) и включает следующие основные стадии: гомогенизация исходных компонентов, их гидролиз при 60-100 °C и атмосферном давлении, выделение образующегося осадка и его термообработка при 550-650 ° С.

3. Механизм карбометаллирования олефинов триалкилаланами под действием комплексов циркония

С целью разработки общего механизма действия катализаторов типа Циглера-Натта на примере модельной реакции карбоалюминирования олефинов триалкилаланами (AlR3), катализируемой π-комплексами Zr (L2ZrCl2), исследованы факторы, влияющие на хемоселективность реакции: природа АОС (R=Me, Et), π-лигандное окружение Zr (L=Cp, CpMe, CpMe5, Ind, Flu), тип растворителя, соотношение реагентов. Найдены условия селективного протекания процесса карбоалюминирования олефинов. Предложен механизм реакции, включающий стадии межлигандного обмена между L2ZrCl2 и AlR3 с формированием ключевого интермедиата биметаллического Zr,Al-комплекса (L2ZrRCl×AlR3), который карбометаллирует исходный олефин с получением алкилаланов.

4. Цеолиты в синтезе димеров практически важных виниларенов

Разработаны одностадийные энерго- и ресурсосберегающие способы получения практически важных димеров виниларенов в присутствии высокоселективных и стабильных цеолитных катализаторов. Новые катализаторы позволяют осуществлять линейную димеризацию с селективностью 90-94 % (цеолиты типа FAU со степенью ионного обмена 40-60 % и MTW), и циклодимеризацию с селективностью до 98 % (цеолиты типа FAU со степенью ионного обмена более 95% и ВЕА). Конверсия виниларенов (стирол, α-метилстирол, β-метилстирол, п-метилстирол и др.) достигает 100%. Отсутствуют газовые выбросы, отходы и сточные воды. Наработанная по новому способу партия линейных димеров α-метилстирола успешно прошла промышленные испытания в ОАО "Салаватнефтеоргсинтез" в качестве регулятора молекулярной массы при получении ударопрочного полистирола.

Директор Института - академик С.Н. Хаджиев

1. Разработка наноструктурированных металл-углеродных катализаторов

Разработаны новые наноструктурированные металл-углеродные катализаторы дегидрирования углеводородов. Катализаторы получены в процессе ИК-пиролиза композиции на основе полиакрилонитрила, детонационных наноалмазов (ДНА) и солей PtCl4 и RuCl3 при соотношении Pt:Ru=9:1, ПАН:ДНА=1:100 - 1:10. Полиакрилонитрил в составе прекурсора обеспечивает равномерность распределения металлических наночастиц, а выделяющийся за счет дегидрирования полимерной цепи водород эффективно восстанавливает металл до нульвалентного состояния. Методами рентгеноструктурного и рентгенофазового анализа установлено, что в условиях ИК-пиролиза in situ формируются наночастицы сплава Pt-Ru с размерами от 2 до 16 нм (средние размеры 6-8 нм). Катализаторы с наноразмерными частицами Pt-Ru сплавов, закрепленными на частицах ДНА, оказались активными в реакциях отщепления водорода от углеводородов. В частности, достигнута 100%-ная конверсия циклогексана в бензол при 100 %-ной селективности.

Академик Терещенко Г.Ф., проф. Карпачева Г.П.

2. Наноразмерные катализаторы селективного окисления сероводорода в серу

Обнаружен эффект воздействия СВЧ при получении наноразмерного железоуглеродного катализатора селективного окисления H2S в серу. Анализ способов получения железоуглеродных катализаторов, содержащих в качестве активных компонентов суперпарамагнитные кластеры оксида железа, показал структурную чувствительность реакции селективного окисления сероводорода в серу. С уменьшением размера частиц активного компонента от 15 до 6 нм повышается глубина превращения сероводорода и увеличивается стабильность работы катализатора. Показано что, использование СВЧ излучения, селективно поглощаемого углеродной матрицей, приводит к высокоскоростному формированию наноразмерных частиц активного компонента (до 6 нм), обладающих рекордной активностью и стабильностью. Найдено, что частицы нестехиометрического магнитоупорядоченного оксида железа сохраняют высокую стабильность в результате сильного взаимодействия с неэмпирическими природными включениями угля, представляющими собой изоструктурные оксиды алюминия и железа. Столь сильное взаимодействие препятствует фазовому переходу в неактивные формы сульфидов. Каталитический цикл реализуется путем обмена слабосвязанного терминального кислорода нестехиометрических кластеров g -оксида железа на ионы серы, которая в катализе агломерируется и выделяется на поверхности катализатора. Обнаружено, что потеря активности массивными частицами связана с их фазовыми превращениями в неактивные соединения сульфидов.

проф. Цодиков М.В.

3. Создание производства катализаторов синтеза бензина и диметилового эфира (ДМЭ) для технологии GTL (жидкость в газ)

Разработаны прописи производства катализаторов синтеза бензина и прямого синтеза ДМЭ из синтез-газа для крупнопилотной двухблочной установки, предназначенной для испытания новой технологии получения диметилового эфира (ДМЭ) из синтез-газа и высокооктанового бензина из ДМЭ, которая была разработана в ИНХС РАН. Совместно с ОАО "Ангарский завод катализаторов и органического синтеза" разработаны технические условия на приготовление цеолитного катализатора синтеза бензина из ДМЭ и выданы рекомендации по наработке опытной партии катализатора в количестве 50 кг. Полученные данные позволяют сделать вывод о том, что синтезированные катализаторы получения бензина из синтез-газа через ДМЭ сохраняют активность и селективность в течение длительного времени (не менее двух лет) без регенерации.

На промышленном оборудовании опытного завода НИАП (Новомосковск) приготовлена партия катализатора прямого синтеза ДМЭ из синтез-газа в объёме 10 кг и проведены пилотные испытания катализатора, которые показали, что приготовленный катализатор прямого синтеза ДМЭ соответствует лабораторным образцам. Таким образом, технология ИНХС РАН по проблеме GTL (жидкость в газ) переходит в стадию крупнопилотных испытаний.

Академик Хаджиев С.Н., д.х.н. Колесниченко Н.В., к.т.н. Кипнис М.А.

1. Исследование превращения диэтилового эфира

Впервые обнаружено, что превращение диэтилового эфира (ДЭЭ) на алюмоплатиновом катализаторе приводит к образованию нормальных и разветвленных алканов, содержащих более четырех атомов углерода. Найдены оптимальные параметры процесса и режимы. В присутствии алюмоплатинового катализатора 350 °С конверсия ДЭЭ достигает ~95 %, выход алканов С3 - С12 составляет ~40 %.

Установлено, что добавки этилена к этанолу и ДЭЭ приводят к увеличению углеводородов с четным числом атомов углерода. Это указывает на участие этилена, образующегося из этанола и ДЭЭ в восстановительной дегидратации этанола.

Полученные результаты позволяют рассматривать ДЭЭ, образующийся в процессе восстановительной дегидратации этанола, в качестве одного из промежуточных продуктов образования углеводородов С5+ и расширяют границы применимости кислородсодержащего сырья, получаемого на базе возобновляемой биомассы, для синтеза алифатических углеводородов, являющихся ценными компонентами моторного топлива.

чл.-корр. РАН Гехман А.Е., проф. Цодиков М.В., Институт нефтехимического синтеза им. А.В. Топчиева РАН

2. Разработка пористых моно- и биметаллических мембранно-каталитических систем получения синтез-газа из метана

На основе моно- и биметаллических ацетатных, хелатных и алкоксидных предшественников разработаны моно- и биметаллические мембранно-каталитические системы, проявляющие высокую активность в углекислотном риформинге метана в синтез-газ при умеренных температурах. Найдено, что оптимальным составом обладает палладий-марганцевая система, в присутствии которой достигается высокая селективность в образовании синтез-газа Н2/СО = 0,9 - 1 при производительности по продукту 7000 л/дм3 ч.

Изучена динамика реакций, протекающих в процессе УРМ, и показано, что в каталитических микроканалах мембраны диоксид углерода с высокой скоростью взаимодействует с углеродом, образуемым в результате диссоциации метана. Высокая реакционная способность образуемого углерода позволяет осуществлять процесс без видимого закоксовывания поверхности.

Пористые мембранно-каталитические системы являются перспективными для эффективной переработки продуктов ферментации в водород.

чл.-корр. РАН Гехман А.Е., проф. Цодиков М.В., Институт нефтехимического синтеза им. А.В. Топчиева РАН

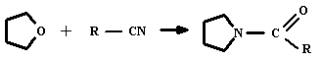

Прямой синтез N-ацилпирролидинов

Впервые осуществлен прямой синтез N-ацилпирролидинов из тетрагидрофурана и нитрилов алифатических и ароматических кислот (ацетонитрил, н-валеронитрил, бензонитрил):

Реакции протекают на кислотных катализаторах в сверхкритических условиях (давление 40-50 атм) при 300-350 оС. Установлено, что активность изученных катализаторов (катионные формы фожазита; декатионированные морденит, цеолит Beta и пентасилы, а также простые и сложные оксиды переходных и непереходных элементов) возрастает с увеличением концентрации бренстедовских центров. Выявлена ключевая роль Н2О в синтезе N-ацилпирролидинов: процесс включает две основные стадии: 1) гидролиз нитрила до амида и 2) взаимодействие тетрагидрофурана и амида с образованием N-ацилпирролидина и Н2О. Методом термического анализа установлен характер взаимодействия цеолитов с исходными компонентами и продуктами реакции.

д.х.н., проф. Усачев Н.Я.

"Органические производные металлов как компоненты высокоэффективных инициирующих/каталитических систем комплексно-радикальной и ионно-координационной полимеризации"

Руководитель работ - академик Ю.Б. Монаков

Одной из главных проблем современной макромолекулярной химии является создание и разработка инициирующих/каталитических систем с целью усовершенствования условий синтеза и физико-химических характеристик получаемых полимеров. Задачи проведенного исследования - это поиск новых катализаторов - органических соединений переходных и непереходных металлов - контролируемой радикальной и ионно-координационной полимеризации, установление общих закономерностей и механизмов процессов спектральными и квантово-химическими методами.

1. Контролируемая радикальная полимеризация виниловых мономеров в присутствии органических производных переходных металлов

Обнаружено, что использование промышленных инициаторов в сочетании с различными металлосодержащими соединениями (металлопорфирины, ферроценилсодержащие полу- и клатрохелаты) позволяет регулировать как кинетические параметры процесса, так и молекулярные характеристики синтезируемых полимеров винилового ряда. На основе проведенных исследований подготовлена заявка на патент "Способ получения полиметилметакрилата" (№ 2008 13 22 14 от 04.08.2008), согласно которой использование ферроценилсодержащих клатрохелатов при полимеризации метилметакрилата позволяет снижать расход промышленных пероксидных инициаторов в 10-20 раз; проводить процесс полимеризации при температурах, близких к комнатной, т.е. снижать энергозатраты на производстве; уменьшать эффект автоускорения; создавать полимеры с улучшенными эксплутационными характеристиками (повышенной стереорегулярностью (77 % синдио-структур вместо 55 %) и температурой начала разложения 260 °С вместо 220 °С).

к.х.н., с.н.с. Исламова Р.М.

2. Ионно-координационная полимеризация диенов в режиме турбулентного перемешивания

Изучено влияние диффузионных ограничений на скорость процесса, распределение активных центров по реакционной способности и молекулярные характеристики получаемых продуктов при полимеризации бутадиена в присутствии титанового катализатора. Показано, что интенсификация турбулентного перемешивания в зоне реакции в различные моменты конверсионного роста вязкости реакционной смеси приводит к формированию одного и того же типового набора центров полимеризации, отличающихся реакционной способностью. Предложено технологическое решение, заключающееся в установке малогабаритного трубчатого турбулентного аппарата диффузор-конфузорной конструкции в наружном контуре циркуляции реакционной смеси, находящейся в объемном реакторе-полимеризате.

д.х.н., проф. Захаров В.П.

Директор Института чл.-корр. РАН В.А. Лихолобов

1.Разработка катализаторов гидрирования алкенов

В качестве перспективного катализатора гидрирования алкенов С6-С8 предложена система Pt/MgAlOx, позволяющая исключить превращения алкенов на кислотных центрах носителя. Предшественниками основного носителя были выбраны алюмо-магниевые слоистые гидроксиды (ГТ), различающиеся природой межслоевого аниона: ГТ-СО3 (межслоевой анион СО32-) и ГТ-ОН (межслоевой анион ОН-). Установлено, что, варьируя природу аниона, можно влиять на локализацию металла при его сорбции. При использовании носителя ГТ-СО3 происходит закрепление гидролизованных комплексов Pt(IV) на поверхности двойного гидроксида. При этом не наблюдается заметных изменений структурных и текстурных характеристик носителя, а восстановление металла происходит в соответствии со стехиометрией при Т=150-160 °С. При использовании ноителя ГТ-ОН происходит быстрый анионный обмен ОН-« [PtCl6]2- c локализацией металлокомплекса в межслоевом пространстве и возможностью сорбционного закрепления почти 20% масс. платины. В пользу данного утверждения говорят увеличение межплоскостного расстояния в слоистом носителе (от 7.78 до 7.94 А), рост его термостабильности (сохранении гидротальцитоподобной фазы до 420 оС), а также более высокая температура восстановления платины (более 200 °С) c формированием части восстановленного металла в виде плоских Pt-частиц. Полученная таким образом каталитическая система по сравнению с алюмоплатиновой характеризуется умеренной гидрирующей активностью (оценена в низкотемпературном гидрировании бензола), а также заметным ослаблением крекирующих свойств с одновременным ростом вклада циклизации с образованием метилциклопентана (в превращении н-гексана Т=200-350 оС).

Бельская О.Б.

2. Исследование in situ взаимодействия активированного алюминия с хлоралканами

Изучено взаимодействие активированного алюминия с хлоралканами, в том числе с трет-бутилхлоридом, с целью установления in situ образующихся из Al ионных комплексов на основе хлорида алюминия типа [AlCl3-AlClx-] - активных форм многих реакций превращения углеводородов кислотного типа (алкилирования, изомеризации, олигомеризации, циклизации, и др.). Непосредственно в ходе реакции "активированный алюминий + трет-бутилхлорид" методами ИКС МНПВО и ЯМР однозначно зарегистрировано появление каталитически активных форм типа AlCl4-/AlCl3. Динамика изменения ионных форм комплексов указывает, что под действием реакционной среды они постоянно генерируются на активированном алюминии с дальнейшим переходом в жидкую фазу. Это обеспечивает протекание реакции до полного растворения алюминия.

к.х.н. Дроздов В.А.

3. Разработка катализаторов для процесса крекинга остаточных топлив

При вовлечении в переработку тяжелых и остаточных видов сырья, прежде всего мазутов, основной проблемой является устранение дезактивирующего влияния на катализатор тяжелых металлов (ванадия и никеля), содержащихся в нефтяных остатках. Металлы, попадая на катализатор крекинга в виде различных соединений, накапливаются на его поверхности и значительно снижают отборы бензина, увеличивают образование кокса и насыщенных газообразных продуктов. Для повышения устойчивости катализатора к отравляющему действию никеля и ванадия используют так называемые "соединения-ловушки", которые могут либо непосредственно вводиться в состав катализатора, либо использоваться в процессе крекинга в виде отдельной добавки к катализатору.

Разрабатываемый в ИППУ СО РАН металлоустойчивый катализатор крекинга мазута помимо цеолитсодержащего компонента, алюмооксидного связующего и структурного модификатора - глины, включает в свой состав в качестве "ловушки" тяжелых металлов смешанный оксид магния - алюминия, который образуется при термическом разложении соответствующих гидроксокарбонатных предшественников - гидротальцитов. Показано, что в процессе крекинга мазута смешанный оксид магния - алюминия связывает как оксид никеля, так и оксид ванадия. Это позволяет сохранять активность цеолитного компонента катализатора в течение времени, достаточного для его эффективного применения. Установлен механизм фиксации никеля и ванадия на такой каталитической композиции, который определяется процессами изоморфного замещения магния никелем в структуре смешанного оксида с образованием соединений типа шпинели NiAl2O4, а также взаимодействием оксида ванадия с оксидом магния с образованием инертных в крекинге структур типа Mg3V2O8 .

к.т.н. Доронин В.П.

4. Исследование модифицирующего эффекта ZrO2 в катализаторах риформинга на основе биоксидного носителя

Ранее в ИППУ СО РАН было установлено положительное влияние числа льюисовских кислотных центров оксида алюминия на формирование электроннодефицитного состояния платины (Ptδ+) в алюмоплатиновых катализаторах риформинга и связанное с этим повышение активности и селективности их действия. Одновременно было показано, что такие катализаторы одновременно с ароматизацией алканов С5+ способны эффективно в традиционных условиях риформинга проводить ароматизацию легких алканов С3-С4. В развитие этих данных на этапе 2008 г. были изучены свойства нанесенных платиновых катализаторов, полученных на основе биоксидного носителя Al2O3-ZrO2. При этом модифицирующее влияние ZrO2 проявляется в увеличении числа поверхностных ЛКЦ носителя, а также в определенном интервале концентрации ЛКЦ приводит к росту концентрации платины, находящейся в электроннодефицитном состоянии. В результате установлен химический состав катализатора, соответствующий концентрационному отношению ЛКЦ/Ptδ+ близкому к 1 и обеспечивающий максимальную эффективность совместного риформинга газообразного и жидкого сырья с получением высокооктанового компонента бензинов.

д.х.н. Белый А.С.

5. Разработка добавок к микросферическим катализаторам крекинга, улучшающих качество бензинов крекинга

Разработана добавка к катализаторам крекинга, позволяющая снижать до 45 % содержание серы в бензине крекинга. Внедрение такой добавки к катализаторам крекинга на нефтеперерабатывающих заводах России позволит на 15-20% увеличить долю экологически чистых бензинов. Промышленные испытания разработки запланированы в 2009 г. на установке 43/103 ОАО "Газпромнефть-Омский НПЗ" мощностью 1,5 млн. тонн по сырью.

к.т.н. Доронин В.П.

г. Черноголовка

1. Получение бутена-1

(совместно с ОАО "Казаньоргсинтез" и ЗАО "Инкор Инжиниринг")

Разработана новая технология процесса селективной димеризации этилена в бутен-1, защищенная патентом РФ и ведется патентование за рубежом. В ОАО "Казаньоргсинтез" в период 2006-2007 гг. проводилось строительство самой большой в Европе и России установки получения бутена-1 производительностью 20,5 тыс.т/г бутена-1 полимеризационной степени чистоты. В середине 2008 г. установка была пущена в действие. Она обеспечивает самое большое в России производство полиэтилена низкого давления (более 300 тыс.т/г) отечественным сомономером - бутеном-1 для синтеза различных марок полиэтилена.

Руководитель работ - профессор Белов Г.П.

2. Разработка и исследование наноструктурированных катализаторов для процессов дегидрирования легких алканов

Разработаны и исследованы каталитические системы Pt-Sn/Al2O3 и Cr2O3-Al2 O3 на нанодисперсных носителях, полученных плазмохимическим синтезом.

Нанопорошки оксида алюминия получали путём окисления металлического алюминия в воздушной плазме электродугового разряда. Полученный в таких условиях порошок представлял собой смесь фаз оксида алюминия с преобладанием δ-фазы и состоял из частиц округлой формы размером 30-90 нм. Для получения катализатора Pt-Sn-Al2O3 разработана методика нанесения компонентов Pt-Sn на плазмохимический порошок Al2O3 вторичной обработкой в растворах солей платины и олова. Разработана методика плазмохимического синтеза нанопорошков смешанных оксидов Al2O3 + Cr2O3.

Полученные контакты испытаны в реакции дегидрирования пропана. Показано, что их каталитическая активность превышает 0,4 кг/кг ч, а селективность по пропилену составляет более 90 %. Дегидрирование легких углеводородов в присутствии катализаторов Pt-Sn-Al2O3 стабильно во времени и протекает практически без сажеобразования.

Разработан также оригинальный способ получения алюмохромового катализатора одностадийным соосаждением, при котором суспензию гидроксидов хрома и алюминия подвергали высокотемпературной обработке при 550 оС. Способ защищен патентом РФ.

Результаты физико-химического исследования показали, что катализатор имеет устойчивую высокоразвитую нанопористую структуру. Состав катализатора представлен изолированными поверхностными формами Cr6+ и Cr3+, а также кластерами Сr3+. На основании изучения кинетических закономерностей реакции сделан вывод о том, что преимущественной каталитической активностью обладают поверхностные изолированные формы Cr3+. Также показано, что высокая селективность образования пропилена и устойчивость катализатора к дезактивации обусловлены низкой скоростью коксообразования.

к.х.н. Диденко Л.П., к.ф-м.н. Домашнев И.А., к.х.н. Колесникова А.М., к.х.н. Куркин Е.Н., д.х.н., проф. Савченко В.И., к.х.н. Шульга Ю.М.

Синтез из красного фосфора, винилпиридинов и альдегидов имидазольного ряда новых функциональных фосфиноксидов – лигандов для дизайна катализаторов нового поколениясовместно с Институтом катализа им. Г.К. Борескова СО РАН (ИК)

В ИрИХ СО РАН разработаны эффективные и удобные методы синтеза новых третичных фосфиноксидов с пиридиновыми и имидазольными фрагментами прямым фосфорилированием винилпиридинов и альдегидов имидазольного ряда красным фосфором или синтезируемыми из него РН-кислотами.

В ИК СО РАН получена фундаментальная информация об успешном использовании синтезированных функциональных третичных фосфиноксидов как лигандов для дизайна бифункциональных гомогенных металлокомплексных катализаторов на основе пероксополиоксовольфраматов. Применение таких катализаторов позволяет осуществлять эффективный синтез ряда практически важных алифатических и ароматических эпоксидов, а также моно- и дикарбоновых кислот путем прямого окисления пероксидом водорода различных органических субстратов в жидкофазных и/или двухфазных системах. Каталитические реакции эпоксидирования и окислительного расщепления по С=С связям протекают в мягких условиях при атмосферном давлении и температурах 60-90 оC.

Академик Трофимов Б.А., д.х.н., проф. Гусарова Н.К. Д.х.н. Пай З.П., ИК СО РАН

г. Красноярск

1. Синтез бетулиновой кислоты в условиях межфазного катализа

Бетулиновая кислота и ее производные обладают ценными физиологически активными свойствами, в частности, анти-ВИЧ активностью. Бетулиновую кислоту обычно получают двухстадийным синтезом из бетулина, выделяемого из березовой коры. Вначале бетулин окисляют в бетулоновую кислоту, в которой затем восстановливают кетогруппу боргидридом натрия. Низкая растворимость бетулоновой кислоты в полярных средах, а боргидрида натрия - в неполярных растворителях снижает эффективность стадии восстановления.

Установлено, что катализаторы межфазного переноса, а именно, тетрабутиламмоний бромид и триэтилбензиламмоний хлорид в системе бензол-вода значительно повышают скорость реакции восстановления бетулоновой кислоты. Применение этих катализаторов позволило синтезировать бетулоновую кислоту при 25 оС с выходом 98,5-99,3 % при снижении в несколько раз продолжительности процесса и расхода боргидрида натрия.

д.х.н. Кузнецов Б.Н.

2. Катализ ацетатом меди термохимических превращений гидролизного лигнина

Совместно с Институтом физико-органической химии и углехимии НАНУ

Установлены особенности термохимических превращений модифицированного ацетатом меди гидролизного лигнина, а также структура и свойства получаемых активных углей методами ИКС, ДТА, РСА, БЭТ и функционального анализа.

Обнаружено, что взаимодействие ацетата меди с кислородсодержащими функциональными группами лигнина приводит к образованию карбоксилатов и фенолятов меди и к изменению надмолекулярной организации и реакционной способности лигнина при термохимических превращениях. Выход активного угля (АУ) из модифицированных медью образцов лигнина определяется скоростью подъема температуры в процессе активации. При скорости нагрева 90 оС/мин возрастает выход АУ из лигнина, содержащего 2 % Сu по сравнению с выходом АУ из немодифицированных образцов лигнина. При этом формируется углеродный материал с большим количеством микропор. Дальнейшее повышение содержания меди в лигнине интенсифицирует реакции выгорания органической массы с образованием макропор, что существенно снижает выход активного угля, его удельную поверхность и сорбционную активность.

Осуществлен подбор условий модифицирования ацетатом меди и термоактивации гидролизного лигнина, обеспечивающих получение из этого промышленного отхода активного угля с выходом 18-19 % мас. и удельной поверхностью свыше 600 м2/г.

д.х.н. Кузнецов Б.Н.

г. Томск

Синтез и исследование свойств элементоалюмосиликатов

Разработаны способы гидротермального синтеза элементоалюмосиликатов (Эл-АС), содержащих Fe, Ga и In, с использованием в качестве структурообразующей добавки гексаметилендиамина. Результаты структурных исследований показывают, что все синтезированные образцы принадлежат к ромбической сингонии, а их структура соответствует структуре цеолита типа ZSM-5. Параметры a, b, c элементарной ячейки, степень кристалличности (a ) и удельная поверхность (Sуд) образцов Fe-, Ga- и In-АС приведены в таблице.

|

Параметры |

1,9 % Fe-АС |

1,9 % Ga-АС |

1,8 % In-АС |

| a, Å |

19,9 |

20,0 |

20,1 |

| b, Å |

20,0 |

19,9 |

20,0 |

| c, Å |

13,4 |

13,4 |

13,4 |

| a , % |

86 |

88 |

79 |

| Sуд, м2/г |

218 |

220 |

207 |

Электронно-микроскопические снимки Эл-АС приведены на рисунке, из которых видно, что образцы довольно однородны по своему составу и имеют вид поликристаллических сфероидов, состоящих из сросшихся монокристаллов в виде ромбических призм с углами между гранями, близкими к 90о, и величиной сторон основания ~2 мкм. Размеры частиц для всех синтезированных образцов в общей массе одинаковы. Размеры сфероидов для Fe- и Ga-АС в основном колеблются от 1,1 до 5,5 мкм, а для In-АС - от 1,0 до 6,1 мкм. С увеличением степени кристалличности и уменьшением размеров частиц удельная поверхность цеолитов возрастает.

|

|

|

|

Рис. Электронно-микроскопические снимки Эл-АС: |

К.х.н. Восмериков А.В.

г. Москва

Совместно с Институтом модификации поверхности им. Лейбница, Лейпциг, Германия

Синергические эффекты щелочных металлов в алкилировании нафталина и толуола этиленом в системах ArH-щелочной металл в ТГФ (ArH - нафталин, фенантрен)

Обнаружено, что использование смесей лития с натрием и натрия с калием в найденной нами ранее реакции алкилирования нафталина

и толуола этиленом в системах нафталин-щелочной металл в ТГФ приводит к сильному синергическому ускорению процесса алкилирования. В результате

реакций нафталин превращается в линейные 1-алкилнафталины C10H7(CH2CH2)n

H (n = 1-5) и их дигидропроизводные, а из толуола образуются линейные и α-разветвленные высшие моноалкилбензолы. Аналогичный ускоряющий

эффект наблюдается в реакции алкилирования толуола этиленом под действием системы фенантрен-Li-Na. Напротив, использование смесей лития с калием

в системах на основе нафталина приводит к синергическому торможению процесса алкилирования. Во всех случаях скорость алкилирования сильно

возрастает при наличии твердой фазы щелочного металла в смеси. Полученные данные хорошо согласуются с высказанным нами ранее предположением

о том, что активация C-H-связей углеводородов в таких системах протекает на поверхности кластеров щелочных металлов, образующихся из

соответствующего атомарного металла. Последний, по-видимому, генерируется за счет обратимого переноса электрона с поверхности твердой фазы

щелочного металла на его анион-радикальный или дианионный аддукт с ароматическим углеводородом, например:

Можно полагать, что при использовании смесей щелочных металлов для алкилирования в реакционной системе образуются соответствующие гетероядерные кластеры, которые, вероятно, и являются ответственными за наблюдаемый синергизм.

к.х.н. Юнусов С.М., д-р Руммель З., к.х.н. Калюжная Е.С., д.х.н. Шур В.Б.

г. Москва

Процесс каталитического гидродехлорирования хлорорганических отходов

Изучался процесс каталитического гидродехлорирования хлорорганических отходов производства хлористого метила с использованием ряда промышленных катализаторов гидрирования.

Хлористый метил рассматривается в настоящее время в качестве перспективного полупродукта для получения этилена, пропилена и других углеводородов из метана. В связи с этим производство хлористого метила может резко вырасти, и проблема утилизации его отходов приобретает особое значение.

Изучено влияние условий ведения процесса (соотношение реагентов, время контакта, температура) на результаты гидродехлорирования CH2CI2 и CHCI3 - основных компонентов отходов. С привлечением физико-химических методов исследована стабильность работы катализаторов в процессе гидродехлорирования.

Использование промышленных катализаторов, представляющих собой системы, содержащие Pd и Pt на пористых носителях, позволяет перерабатывать отходы в метан и хлористый метил, которые могут быть возвращены в производство хлористого метила.

В условиях использования промышленных Ni и Ni-Mo катализаторов повышается селективность образования хлористого метила и образуется значительное количество углеводородов С2+, в том числе этилена и пропилена. Полученные продукты также могут быть возвращены в производства хлористого метила и углеводородов.

д.х.н., проф. Трегер Ю.А., д.т.н. Флид М.Р., к.х.н. Карташов Л.М.

г. Москва

Исследование каталитических процессов превращения органических соединений в присутствии фталоцианинов

Руководители работ - чл. корр. РАН Г.Н. Ворожцов, д.х.н., профессор О.Л. Калия

1. В дополнение к обнаруженной в 2007 году хлорпероксидазной активности фталоцианиновых комплексов железа изучено окислительное бромирование ароматических углеводородов в системе пероксид водорода - бромистоводородная кислота. Продемонстрированы высокая производительность и селективность процессов. Показано, что, судя по ориентации бромирования, активная частица является электрофилом.

к.х.н., с.н.с. Федорова Т.М.

2. Предложен новый метод каталитической очистки сточных вод от фенолов и хлорфенолов, основанный на количественном образовании нерастворимых олигомеров при взаимодействии пероксида водорода с фенолами в присутствии замещенных фталоцианинов железа.

к.х.н., с.н.с. Федорова Т.М.

3. Разработаны новые высокоэффективные катализаторы гомогенной и гетерогенной окислительной демеркаптанизации углеводородов нефти на основе ассоциатов разноименно заряженных фталоцианинов.

к.х.н., с.н.с. Петрова Е.Г., н.с. Кравчук О.В.

1. Исследование и разработка высокоэффективных наноразмерных катализаторов для процессов утилизации токсичных техногенных хлорсодержащих

отходов

Совместно с Институтом катализа им. Г.К. Борескова СО РАН при участии ФГУП "Научно-исследовательский физико-химический институт

им. Л.Я. Карпова"

На основании большого экспериментального материала, полученного в результате исследования реакции каталитического гидродехлорирования

токсичных хлорорганических соединений, разработаны эффективные наноразмерные катализаторы с минимальным содержанием благородных металлов

(Pd, Ru). Показано, что разработанные наноструктурированные катализаторы обладают высокой эффективностью и стабильностью работы в агрессивных

средах и могут быть пригодны для переработки широкого круга галогенсодержащих субстратов (в том числе полихлорированных углеводородов) в мягких

условиях по температуре и давлению. Разработаны основы гибких, перенастраиваемых применительно к конкретным объектам, технологий уничтожения

токсичных галогенсодержащих отходов, в отдельных случаях - с выделением энергоемких углеводородных продуктов реакции с целью их дальнейшего

использования.

Технология, основанная на использовании катализаторов и восстановительной среды, позволяет заменить дорогостоящие и опасные в технологическом

отношении методы утилизации труднолетучих техногенных хлорсодержащих отходов, основанные на сжигании последних в избытке нефтепродуктов,

а также методы каталитического окисления, которые могут приводить к выделению диоксинов в окружающую среду.

Академик Лунин В.В., д.х.н. Смирнов В.В., к.х.н. Локтева Е.С., Академик Пармон В.Н., д.х.н. Симагина В.И. (ИК СО РАН)

2. Синтез и исследование новых каталитических систем

2.1 Получены новые каталитические системы: наноразмерный палладий на водорастворимом со-полимере PS-PEO и наноразмерный палладий

на со-полимере PVI-PVC (поливинилимидазол - поливинилкапролактам), проявляющие высокую каталитическую активность в реакциях образования связи

углерод-углерод (Suzuki, Heck, карбонилирование, цианирование. С первым типом каталитической системы реакции проведены в воде (при комнатной

температуре!) или метаноле (50° С), а со вторым - в органических растворителях. Катализаторы рециклизованы и в

5-10 циклах сохраняют каталитическую активность.

Академик Белецкая И.П.

2.2. На основе дендримеров созданы новые селективные катализаторы Вакер-окисления олефинов до кетонов и гидририрования

непредельных соединений. На примере Вакер-окисления, катализируемого комплексами палладия и меди с полипропилениминными дендримерами показано,

что возможно достижение высокой субстратной селективности и региоселективности процесса в отношении концевых двойных связей благодаря

"отрицательному дендритному эффекту". Снижение скорости реакции для внутренних двойных связей с ростом поколения дендримера позволяет избирательно

проводить окисление терминальных двойных связей до метилкетона. Впервые показано, что отрицательный дендритный эффект объясняется образованием

наноразмерных агрегатов дендримеров в результате комплексообразования.

Предложен метод синтеза катализаторов, обладающих субстратной селективностью наночастиц палладия, нанесенных на ковалентно-связанные между

собой в агрегаты дендримеров. Показано, что катализаторы обладают высокой селективностью в гидрировании сопряженных двойных связей, в частности,

диенов до моноенов. Показано, что возможно целенаправленное регулирование размеров пор носителя, что позволяет "настраивать" катализатор на размер субстрата.

Профессор Караханов Э.А.

3. Каталитические системы на основе нанесенных металлов VIII группы и молекулярных сит для проведения реакций тонкого органического синтеза в присутствии ионных жидкостей

Разработаны новые каталитические системы на основе нанесенных металлов VIII группы для проведения процессов жидкофазных реакций тонкого

органического синтеза, в которых возможно использовать экологически безопасные растворители - ионные жидкости (ИЖ). На примере модельной

реакции С-С кросс-сочетания бромбензола и стирола (реакция Хека), катализируемой высокодисперным металлическим палладием на ацетиленовой саже,

показано, что применение тетраалкиламмониевой ИЖ как альтернативы традиционым молекулярным растворителям позволяет не только реализовать

принципы "зеленой химии" в практически важных каталитических процессах, но и существенно уменьшить расход благородного металла, при этом процесс

выделения продукта реакции - стильбена, а также регенерация ИЖ-растворителя материально и энергетически малозатратны. Обнаружен ранее неизвестый

эффект активации металлического палладия азотистым основанием - дибутиламином, присутствующим в реакционной системе с ИЖ.

Разработаны новые синтетические подходы к получению каталитических систем на основе (а) NH2-групп, привитых через C3-спейсеры к поверхности мезопористых молекулярных сит МСМ-41, и (б) галогенидных комплексов переходных металлов (палладий, железо), иммобилизованных в имидазольной ИЖ, которая ковалентно закреплена на сите МСМ-41 и образует на этом носителе монослои типа Ленгмюра-Блоджетт.

Показана высокая эффективность таких гетерогенизированных аналогов молекулярных катализаторов в модельных реакциях Кнёвенагеля и Хека, а также

в жидкофазном окислении фенола пероксидом водорода. Полученные каталитические системы позволяют их использовать не только в периодических

процессах, но и в высокотехнологичных непрерывных реакционных системах.

д.х.н. Романовский Б.В.

4. Новый способ получения композитных мембран с цеолитным слоем

Разработан новый способ получения композитных мембран с цеолитным слоем. На материал подложки наносится нанооксидный слой, который

обеспечивает прочное связывание цеолитного слоя с основой. Новый подход предусматривает формирование цеолитного материала как на поверхности

нанооксидного слоя, так и в его объеме. Синтезируемые таким способом мембранные композитные системы с прочно фиксированным на субстрате

цеолитным слоем обладают как высокой проницаемостью, так и селективностью по отношению к разделяемым молекулам.

Используя данный подход, можно получать мембранные системы со слоем цеолитов с разным типом структуры и диаметром микропор 0.3-0.8 нм

для создания композитных мембранных материалов с заданными свойствами под конкретные технологические задачи. Многовариантность мембранных

материалов с микропористым цеолитным слоем позволяет получать мембраны с разными свойствами поверхности, от гидрофильных (цеолит NaA) до

гидрофобных (кремнеземные аналоги цеолитов типа пентасила). Возможность регулирования химического состава цеолитного слоя (катионный состав,

отношение SiO2/Al2O3) имеет принципиально важное значение, поскольку открывает путь к созданию не только

диффузионно-селективных мембран, но и мембранно-каталитических материалов, в которых селективный слой может одновременно являться и

катализатором.

д.х.н. Иванова И.И.

Катализ комплексами палладия новых превращений растительных терпеноидов и алкалоидов

зав. лаб. Шульц Э.Э., м.н.с. Бауман В.Т., Беловодский А.В., академик Толстиков Г.А

г. Москва

Синтез и исследование новых каталитических систем для окислительной конденсации метана (ОКМ)

а. Аморфные мезопористые РЗЭ- силикаты.

Продолжены исследования свойств нового класса катализаторов - мезопористых аморфных металлосиликатов, отличающихся от известных мезопористых цеолитных систем наличием трехмерной мезопористой структуры, устраняющей внутридиффузионные ограничения для транспорта органических молекул. Методами рентгенофазового анализа и термодесорбции азота выявлено существенное влияние природы металла, введенного в силикатную матрицу, на изменение пористой структуры получаемых материалов. Материалы, содержащие ионы алюминия, характеризуются преобладанием мезопор, замена алюминия на лантан приводит к формированию макропор, а при совместном введении в силикатную матрицу ионов лантана и церия формируется мезопористая структура. Обнаружено, что синергическое действие в реакции ОКМ ионов лантана и церия, наблюдавшееся при использовании этих компонентов без носителя, сохраняется при их введении в мезопористую аморфную силикатную матрицу. Так, впервые синтезированный мезопористый аморфный La-Ce- силикат (Si/(La+Се)= 10) с диаметром мезопор 25 нм проявляет высокую активность (конверсия метана до 34%) и селективность по продуктам ОКМ (54- 72%, в том числе по этилену 33-39%). Наблюдаемый эффект может быть связан как с синергическим действием лантана и церия, совместно введенных в мезопористую силикатную матрицу, так и с влиянием сформировавшейся на стадии синтеза оптимальной для протекания ОКМ мезопористой структуры катализатора, которая, в свою очередь, зависит от природы и количества введенных на стадии синтеза ионов металлов.

чл.- корр. РАН Дедов А.Г., д.х.н. Локтев А.С., аспирантка Тельпуховская Н.О., академик Моисеев И.И.

б. Оксидно-кремниевые композитные материалы

(совместно с ИОНХ РАН им. Н.С. Курнакова)

Развит новый подход к синтезу композитных материалов состава Li(Na,K,Rb,Cs)-W-Mn/SiO2 - эффективных катализаторов ОКМ, позволивший увеличить конверсию метана до 49 % и выход С2+ продуктов в процессе окислительной конденсации метана до 29%. Показано, что каталитическая активность этих композитов связана с полиморфизмом носителя - диоксида кремния. Установлено, что полученный новым способом (твердофазным синтезом) литийсодержащий контакт, в отличие от описанных в литературе аналогов, синтезируемых методом пропитки, является эффективным и стабильным катализатором окислительной конденсации метана (ОКМ). Суммарный выход целевых продуктов (этилен, этан, пропилен, пропан) достигает 23 %, а содержание целевых продуктов в газообразных продуктах реакции превышает 10 % (в том числе этилена более 8 %). С использованием данного катализатора наработан массив экспериментальных данных для проведения кинетического моделирования.

чл.- корр. РАН Дедов А.Г., д.х.н. Локтев А.С., д.х.н. Нипан Г.Д., д.х.н. Кецко В.А., к.х.н. Кольцова Т.Н., аспирант Тюняев А.А., академик Моисеев И.И.

г. Москва

Катализаторы с развитой внешней поверхностью

Разработка новых химических катализаторных композиций и рецептур остается генеральным направлением в развитии промышленного катализа. Но не меньшее значение имеет эффективное использование разработанных каталитически активных компонентов. Это решается главным образом созданием такой структуры элементов катализатора, которые обеспечивают размещение максимально возможной активной поверхности и ее доступность участникам реакции. Развитие внутренней пористой структуры - давно и довольно успешно решаемая задача.

Другое направление здесь - назовем его "катализаторы с развитой внешней поверхностью". Наибольший интерес сейчас вызывают крупноформатные катализаторные элементы, или блочные катализаторы. Работа ведется в двух направлениях - разработка сотовых элементов непосредственно из активной каталитической массы и разработка ажурных высокопористых носителей арочно-лабиринтной структуры.

1. По первому из этих направлений обоснован способ модификации активной массы для придания ей необходимых реологических свойств. Разработан метод физико-химического и структурно-кинетического модифицирования каталитической шихты. Для физико-химического модифицирования поверхности гидрофильных частиц активной шихты и целенаправленного создания тиксотропных структур предложено и обосновано использование временного технологического связующего на неводной основе, в частности, петролатума. Структурно-кинетическое модифицирование заключается в разрушении агрегатов коллоидных частиц с использованием добавки - кордиерита, который при внешнем механическом воздействии работает внутри системы как жернова, разрушает эти агрегаты.

Так были приготовлены блочный катализатор окисления аммиака, сорбент сотовой структуры, имеющие стенки толщиной 0,2-1 мм и каналы 1,2- 5 мм. Образцы прошли промышленные и опытно-промышленные испытания.

2. Другое направление в разработке катализаторов с развитой внешней поверхностью - еще большее увеличение свободного пространства и, соответственно, наружной поверхности каталитического элемента. Такую форму обеспечивает высокопористый ячеистый материал. Его получают методом дублирования открытоячеистой пенополиуретановой матрицы керамическим материалом на основе оксида алюминия. Разработаны основные стадии приготовления керамического шликера, а для повышения прочности контакта между зернами наполнителя подобрана дисперсная связка.

Изделия из высокопористых ячеистых материалов имеют небольшую удельную поверхность. Для ее развития разработана методика нанесения вторичного оксидного покрытия. После термической обработки образуется ажурный высокопористый носитель. Затем носитель активируется, в основном, переходными металлами VIII группы таблицы Д.И. Менделеева. Каталитический элемент имеет арочно-лабиринтную структуру, состоит из ячеек диаметром 0,5- 3,0 мм и имеет пористость до 90-95 %. Используя разную подложку для нанесения активного компонента достигают удельную поверхность активного слоя 180- 250 м2/г.

Большую эффективность показало применение высокопористых ячеистых катализаторов в виде неподвижного слоя для жидкофазных и газожидкостных процессов.

Освоено опытное производство блочных ячеистых катализаторов. Проведены широкомасштабные пилотные и опытно-промышленные испытания процессов гидрообессеривания и гидрирования сульфатного скипидара, гидрирования нитросоединений, восстановительного алкилирование анилина и нитробензола формальдегидом, синтеза монометиланилина в жидкой фазе, восстановления оксидов азота аммиаком и др.

д.т.н. Бесков В.С., д.т.н. Беспалов А.В., д.т.н. Ванчурин В.И., к.т.н. Грунский В.Н., д.т.н. Козлов А.И.

г. Санкт-Петербург

Создание нового поколения постметаллоценовых каталитических систем, в том числе на основе лигандов с функциональными группами и лигандами би(поли)ядерного типа и совершенствование технологии получения полиэтилена на их основе

1. Разработан синтез новых структур функционализированных кратными связями лигандов и соответствующих комплексов на основе бис(фенокси-иминов) хлорида титана (IV). ®