|

Российская академия наук

|

Институт химической физики им. Н.Н. Семенова РАН, ул. Косыгина, 4, 117977, ГСП-1, г. Москва

тел./факс: (495) 939 74 49

Институт катализа им. Г.К. Борескова СО РАН, просп. Акад. Лаврентьева, 5, 630090, г. Новосибирск

тел.: (383) 330 82 69 факс: (383) 330 80 56 E-mail: Parmon@catalysis.ru http://www.catalysis.ru

Отчет о научно-организационной деятельности в 2022 году

Секретариат Научного совета по катализу ОХНМ РАН (НСК) предлагает вашему вниманию сводный отчет о деятельности Совета и научных исследованиях в области катализа, выполненных научными коллективами под руководством членов Научного совета по катализу в 2022 году.

Отчет состоит из трех разделов:

Тексты отчетов, полученные от членов НСК и научно-исследовательских коллективов, практически не подвергнуты корректировке.

ОРГАНИЗАЦИОННАЯ ДЕЯТЕЛЬНОСТЬ

В 2022 году в рамках научно-организационной деятельности Научного совета по катализу ОХНМ РАН (НСК) были выполнены следующие мероприятия.

Выпущены четыре ежеквартальных сборника «Каталитический бюллетень», содержащие оперативную информацию о важнейших результатах фундаментальных и прикладных исследований в области катализа в России и за рубежом, материалы, посвященные деятельности выдающихся отечественных и зарубежных исследователей в области катализа; в сборниках дается перечень предстоящих конференций, краткие отчеты о проведенных конференциях, рабочих совещаниях и другие материалы. Членами НСК курируются журналы в области химии и катализа: «Катализ в промышленности» (главный редактор В.Н. Пармон), «Кинетика и катализ» (главный редактор В.И. Бухтияров), «Экология и промышленность России» (главный редактор А.С. Носков), «Химия в интересах устойчивого развития» (главный редактор З.Р. Исмагилов). Секретариат НСК ведет переписку и текущую работу с членами Научного совета по катализу ОХНМ РАН.

Под эгидой Научного совета по катализу и при активном участии его членов организованы и проведены следующие конференции:

Изданы материалы проведенных конференций.

Продолжается сотрудничество с организациями Академий наук РФ и стран СНГ, Министерствами РФ, институтами разных ведомств и другими организациями России, дальнего и ближнего зарубежья по различным вопросам научной, научно-организационной, учебно-преподавательской и общественной деятельности в области катализа.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ 2022 г.

Фундаментальные исследования в области создания

новых каталитических систем и применения

физических методов для их диагностики

Новые материалы – эффективные катализаторы кислородной и углекислотной конверсии метана в синтез-газ

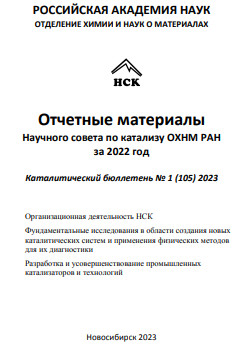

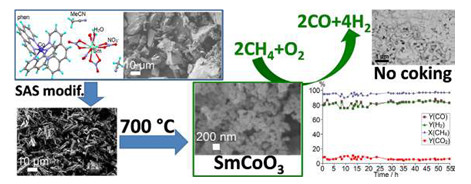

Разработаны новые катализаторы кислородной и углекислотной конверсии метана в синтез-газ на основе перовскитных материалов, полученных направленным термическим разложением специально синтезированных гетерометаллических комплексных соединений d- и f-элементов. Предложен новый перспективный способ увеличения эффективности катализаторов кислородной и углекислотной конверсии метана в синтез-газ – модификация комплекса-предшественника кобальтата самария (SmCoO3) методом сверхкритического антисольвентного осаждения (рис. 1).

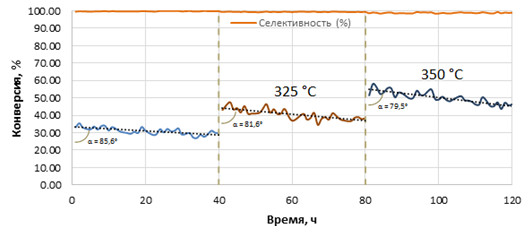

Установлено, что отжиг катализатора, подвергшегося зауглероживанию в реакции углекислотной конверсии метана, не только восстанавливает его эффективность, но и увеличивает устойчивость к зауглероживанию (рис. 2).

https://doi.org/10.1016/j.ijhydene.2022.10.068 Q1 IF 7.139

Рис. 1. Эффективность катализатора кислородной конверсии метана

в синтез-газ, полученного модификацией комплекса-предшественника

кобальтата самария (SmCoO3) методом сверхкритического антисольвентного осаждения (SAS).

Рис. 2. Влияние отжига катализатора, подвергшегося

зауглероживанию в реакции углекислотной конверсии метана,

на его устойчивость к зауглероживанию.

Результаты работы опубликованы: A.V. Gavrikov, A.S. Loktev, A.B. Ilyukhin, I.E. Mukhin, M.A. Bykov, K.I. Maslakov, A.M. Vorobei, O.O. Parenago, A.A. Sadovnikov and A.G. Dedov / Supercritical Fluid Assist-ed Modification combined with the Resynthesis of SmCoO3 as Effective Tool to Enhance Long-term Performance of SmCoO3-derived Catalysts for Dry Reforming of Methane to Syngas // Dalton Transactions, 2022, DOI: 10.1039/D2DT03026H Q1 IF 4.569; Andrey V. Gavrikov, Alexey S. Loktev, Andrey B. Ilyukhin, Igor E. Mukhin, Mikhail A. Bykov, Anton M. Vorobei, Olga O. Parenago, Kirill A. Cherednichenko, Alexey A. Sadovnikov, Alexey G. Dedov. Partial oxidation of methane to syngas over SmCoO3-derived catalysts: the effect of the supercritical fluid assisted modification of the perovskite precursor. // International Journal of Hy-drogen Energy. Available online 9 November 2022.

академик РАН А.Г. Дедов, д.х.н., проф. А.С. Локтев, к.х.н. А.В. Гавриков

Институт нефтехимического синтеза им. А.В. Топчиева РАН, г. Москва;

Российский государственный университет нефти и газа (НИУ) имени И.М. Губкина, г. Москва;

Институт общей и неорганической химии им. Н.С. Курнакова РАН, г. Москва

Приготовление высокоэффективных медьсодержащих каталитических систем для окисления СО темплатным методом

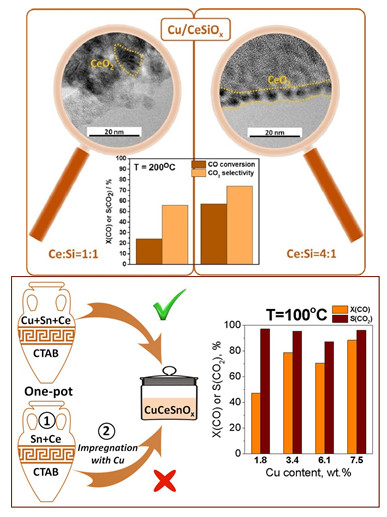

Впервые темплатными методами получены две высокоэффективные медьсодержащие каталитические системы для окисления СО в присутствии избытка водорода (PROX-CO) на основе оксида церия с добавками оксида кремния или оксида олова. Реакция позволяет эффективно очистить водород для топливных элементов с протонообменной мембраной от следов СО. Установлено, что катализатор Cu/CeSiOx с соотношением Се:Si = 4 обладает улучшенными свойствами (конверсия СО, селективность по СО2) по сравнению с аналогом с соотношением Се:Si = 1, поскольку в первом диоксид церия распределен по поверхности матрицы кремнезема в виде однородных наночастиц. Такое распределение возникает в ходе пропитки оксидной системы CeSiOx, приготовленной темплатным методом с использованием СТАВ в качестве темплата, солью меди. Также установлено, что приготовление системы CuCeSnOx одновременным осаждением всех трех прекурсоров (one-pot) в присутствии темплата СТАВ имеет преимущества по сравнению с методом пропитки темплатированного двойного оксида СeSn нитратом меди. Полученный одностадийным методом образец с содержанием меди 6.1 мас.% проявил улучшенные каталитические свойства по сравнению с пропиточным, поэтому для такой системы оптимизировано содержание меди. Показано, что встраивание меди в решетку происходит до концентрации 3.4 мас.% меди, далее оксид меди образует отдельную фазу.

Впервые одностадийным темплатным методом приготовлены оксидные CrZrSi катализаторы неокислительного дегидрирования пропана до пропилена при 500-600°C. Катализаторы с содержанием хрома 7 и 9 мас.% содержали центры Cr3+, устойчивые в реакционных условиях, в оптимальном сочетании с ненасыщенными центрами Zr4+. Добавление оксида кремния в качестве модификатора и “one-pot” синтез позволяют достичь хороших каталитических показателей при сниженном по сравнению с аналогами содержании хрома.

Результаты работы опубликованы: Kaplin I.Yu., Lokteva E.S., Maslakov K.I., Tikhonov A.V., Kharlanov A.N., Fionov A.V., Kamaev A.O., Isaikina O.Ya., Maksimov S.V., Golubina E.V. Applied Surface Science 594, 2022, 153473; Kaplin I.Yu., Lokteva E.S., Tikhonov A.V., Maslakov K.I., Isaikina O.Ya., Maksimov S.V., Golubina E.V. Catalysts 2022, 12(12), 1575; Golubina E.V., Kaplin I.Yu., Gorodnova A.V., Lokteva E.S., Isaikina O.Ya., Maslakov K.I., Molecules 2022, 27(18), 6095.

д.х.н., проф. Е.С. Локтева, к.х.н., доцент Е.В. Голубина, к.х.н. И.Ю. Каплин, к.ф.-м.н К.И. Маслаков

Московский государственный университет имени М.В. Ломоносова,

Химический факультет, г. Москва

Пример превращения мазута и гудрона в продукты нефтехимии и энергоносители в присутствии катализаторов

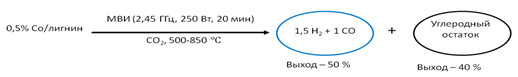

Разработан оригинальный подход к углекислотному риформингу лигнина, модифицированного ацетилацетонатом кобальта(II), с последующим использованием кобальт-содержащего углеродного остатка в качестве катализатора превращения мазута и гудрона при стимулировании микроволновым облучением. Показано, что сочетание двух процессов, стимулированных микроволновым излучением, позволяет за достаточно короткое время протекания экспериментов получить синтез-газ и широкий набор углеводородов, являющихся важными продуктами нефтехимии.

Впервые обнаружено, что углеродный остаток микроволновой конверсии лигнина является эффективным адсорбентом для вируса табачной мозаики.

Результаты работы опубликованы: М.В. Цодиков, А.В. Чистяков, Г.И. Константинов, С.А. Николаев, Р.С. Борисов, И.C. Левин, Ю.В. Максимов, А.Е. Гехман. Стимулированное микроволновым излучением превращение смеси гудрона и лигнина в углеводороды в плазмено-каталитическом режиме, Журнал прикладной химии. 2022. Т. 94. Вып. 10–11, 1335–1348; Mark V. Tsodikov, Olga V. Bukhtenko, Alexander V. Naumkin, Sergey A. Nikolaev, Andrey V. Chistyakov and Grigory I. Konstantinov, Activity and structure of nano-sized cobalt-containing systems for the conversion of lignin and fuel oil to synthesis gas and hydrocarbons in a microwave-assisted plasma catalytic process, Catalysts, 2022, 12, р. 1-16; O.V. Arapova, G.N. Bondarenko, O.V. Bukhtenko, M.V. Arkhipenko, M.V. Tsodikov and A.I. Netrusov. Chemisorption tobacco mosaic virus removal from aqueous solutions and study of virus interaction with active chemisorbent surface by infrared spectroscopy, Mendeleev Commun., 2022, № 32, 831–834.

к.х.н. А.В. Чистяков, к.х.н. Г.И. Константинов, д.х.н., проф. М.В. Цодиков

Институт нефтехимического синтеза им. А.В. Топчиева РАН, г. Москва

Особенности протекания процессов риформинга метана в синтез-газ и дегидрирования кумола в альфа-метилстирол в мембранных реакторах на основе пористых каталитических вольфрамсодержащих конвертеров

С применением комбинации самораспространяющегося высокотемпературного синтеза и золь-гель метода разработаны пористые керамические каталитические рений-вольфрамсодержащие конвертеры, высокоактивные в процессах риформинга метана в синтез-газ и дегидрирования широкого ряда углеводородов (пропан, бутилены, амилены, этилбензол, кумол) в ценные мономеры (пропилен, 1,3-бутадиен, изопрен, стирол, альфа-метилстирол).

Особенностью данных конвертеров является улучшенный тепло- и массоперенос реагентов через развитую сеть извилистых открытых каналов, стенки которых модифицированы высокодисперсными активными компонентами атомарного масштаба. Такой подход позволяет плотно упаковывать сверхмалые количества катализаторов на единице площади, что особенно значимо в случае использования дорогих и редких металлов.

Установлено, что использование синтезированных конвертеров увеличивает производительность по целевому продукту более чем в два раза по сравнению с насыпным слоем гранулированного катализатора такого же состава и количества. Это связано с уменьшением свободного объёма реакционной зоны за счёт каталитически активной высокопористой среды конвертера, значительно увеличивающей активность и селективность системы, а также её устойчивость к коксованию. Показана возможность дополнительной интенсификации осуществляемых процессов за счёт сдвига химического равновесия протекающих реакций, путём селективного извлечения водорода на погруженной в аксиальный канал конвертера палладий-содержащей мембране, что открывает возможность к созданию компактных мембранных реакторов совершенно нового типа. С использованием разработанных конвертеров возможно создание малогабаритных реакторов «кассетного типа» с тиражируемыми каталитическими элементами взамен металлоёмкого масштабирования традиционных химических аппаратов, что позволит создавать на их основе современные производства важнейших полупродуктов основного органического синтеза и экологичных энергоносителей.

Результаты работы опубликованы: Федотов А.С., Багдатов Р.А., Грачев Д.Ю., Уваров В.И., Капустин Р.Д., Алымов М.И., Поль С., Цодиков М.В., Влияние состава и способа приготовления пористых керамических конвертеров, содержащих Re и W, на особенности протекания процесса дегидрирования кумола в альфа-метилстирол, Нефтехимия. 2022. Т. 62. № 4. С. 548 – 560; Федотов А.С., Гибридный каталитический мембранный реактор на основе пористых керамических конвертеров для процессов получения водорода и ценных мономеров из органического сырья различного происхождения, XXXIV Симпозиум «Современная химическая физика», пансионат «Маяк», г. Туапсе, Россия, 16-25 сентября 2022 г., http://www.chemicalphysics.ru

к.х.н. А.С. Федотов, д.х.н., проф. М.В. Цодиков

Институт нефтехимического синтеза им. А.В. Топчиева РАН, г. Москва

Синтез катализаторов для фоторедокс процессов

Синтезировано девять комплексов Ru(II), содержащих в качестве лигандов 2,2’-бипиридил и моно- и дифосфонатзамещенные 1,10-фенантролины. Определен квантовый выход синглетного кислорода для каждого из комплексов, измерены RedOx-потенциалы. Далее они были исследованы в качестве фотокатализаторов в реакциях окисления тиофенолов и дибутилсульфида. Показано, что при проведении реакции в водно-ацетонитрильной среде (1:10) при облучении синим светом все реакции проходят практически с количественным выходом с образованием соответствующих сульфоксидов.

Установлено, что комплекс с 4,7-ди(фосфонат)замещенным 1,10-фенантролином (Ru-4,7P2) действует по механизму электронного переноса, характерного для окисления арилзамещенных сульфидов. Комплекс с 4,7-дизамещенным фенантролином, содержащим пара-фениленовые спейсеры между гетероароматическим фрагментом и фосфонатными группами (Ru-4,7(PPh)2), работает по механизму переноса энергии через образование синглетного килорода, что делает его наиболее активным в реакции окисления диалкилсульфидов. Таким образом, удалось осуществить подстройку структуры катализатора под природу субстрата, что позволило осуществить процессы окисления с высокой эффективностью. Загрузка катализатора в данных процессах составляет 0.005-0.05 мол.%, что в лучших случаях соответствует значению TON 1000000, и это значение превосходит все ранее описанные для комплексов рутения.

Результаты работы опубликованы: Dalton Trans., 2022, 51, 13612–13630 (http://dx.doi.org/10.1039/D2DT01364A), работа отмечена редакцией как выдающаяся, иллюстрация помещена на обложку выпуска.

академик РАН И.П. Белецкая, Dr. Alla Bessmertnykh-Lemeune,

к.х.н. А.С. Абель, асп. Г.В. Морозков, к.х.н. А.В. Чепраков,

д.х.н. А.Д. Аверин, к.х.н. А.Ю. Митрофанов

Московский государствпенный университет имени М.В. Ломоносова, химический факультет, г. Москва;

ENS, Lyon, France

Каталитические свойства и структура поверхностного слоя палладия, формирующегося в процессе автоколебательной реакции окисления метана

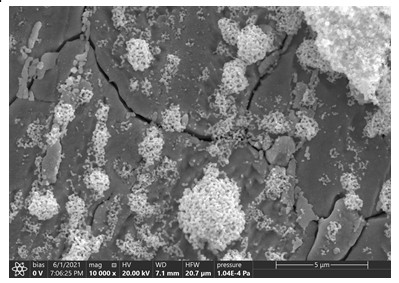

В результате протекания реакции окисления метана на Pd-фольге в автоколебательном режиме при температуре 400°C в течение 1 ч на поверхности фольги образуется слой, содержащий объемистые пористые агломераты нанокристаллов. По данным СЭМ, агломераты диаметром 1–20 мкм состоят из кристаллов размером ~100 нм с порами такого же размера между ними. Над поверхностью фольги агломераты выступают на 5–10 мкм. Измерена каталитическая активность таких образцов в реакции окисления СО. Показано, что температура начала каталитической реакции (3% конверсия СО) снижается от 400°C для исходной Pd-фольги до 200°C для Pd-фольги после автоколебательного окисления метана. Данные рентгенофазового анализа и энергодисперсионной рентгеновской спектроскопии позволяют заключить, что обнаруженные агломераты состоят из кристаллов оксида палладия PdO. Продемонстрировано, что окисление поверхности Pd-фольги в стационарном режиме, наоборот, способствует формированию ровного слоя оксида палладия без заметных пористых структур, каталитическая активность которого ниже, чем таковая образца Pd после автоколебаний. Изучена устойчивость полученных пористых слоев в инертной (Не), восстановительной (Н2) или окислительной (воздух) атмосфере при нагреве до 700°C. В инертной или восстановительной среде происходит и исчезновение оксида палладия, и разрушение агломератов наночастиц, что приводит к снижению каталитической активности Pd-фольги в реакции окисления СО. Напротив, прогрев в потоке воздуха вызывает и увеличение содержания PdO в образце, и рост числа пористых агломератов нанокристаллов на поверхности, в результате чего происходит дополнительное повышение каталитической активности Pd-фольги.

Пористые агломераты нанокристаллов на поверхности фольги Pd.

к.х.н. В. Ю. Бычков, Ю. П. Тюленин, д.х.н., проф. В.Н. Корчак,

Институт химической физики им. Н.Н. Семенова РАН, г. Москва

Изучение кинетических особенностей и механизма жидкофазного гидрирования карбоциклических соединений норборненового ряда

Карбоциклические соединения норборненового ряда обладают рядом уникальных свойств благодаря наличию напряженного углеродного каркаса. Его деструкция в результате различных химических или термических превращений значительно ухудшает характеристики получаемых продуктов и материалов. Поэтому для реакций с такими объектами требуются «мягкие» высокоселективные катализаторы и условия их применения.

На основе разработанного ранее гетерогенного мезопористого катализатора корочкового типа (Pd/γ-Al2O3) (0,05 – 0,25% Pd) изучены кинетические особенности и механизм жидкофазного гидрирования соединений: 2-норборнена, 2,5-норборнадиена (НБД), 5-винил-2-норборнена (ВНБ), дициклопентадиена. Подобраны условия (25-75°C, атмосферное давление), при которых удается полностью предотвратить деструкцию напряженного норборнанового каркаса. Исследованы основные маршруты протекания жидкофазного гидрирования норборненов. Подтвержден эффект доминирующей адсорбции норборненовой двойной связи на активном центре (АЦ) палладия. Показано, что гидрирование диенов протекает последовательно, причем накопление промежуточных продуктов в ряде случаев достигает 90 – 95%. Идентифицированы все продукты реакций, включая пространственные изомеры. На основании совокупности экспериментальных и квантово-химических данных предложены непротиворечивые механизмы. При гидрировании ВНБ установлена существенная роль миграции водорода при изомеризации винильной группы в этилиденовую в промежуточных продуктах на АЦ в атмосфере водорода. Определены активационные параметры процессов. Установлен нулевой кинетический порядок в широком интервале начальных концентраций норборненов. На основе подхода Ленгмюра-Хиншелвуда и в представлении множественной адсорбции субстратов на одном АЦ разработаны адекватные кинетические модели гидрирования НБД и ВНБ. Оценены константы скорости основных стадий, а также значения адсорбционных констант комплексов АЦ с непредельными соединениями.

Результаты работы опубликованы: Замалютин В.В., Рябов А.В., Ничуговский А.И., Скрябина А.Ю., Ткаченко О.Ю., Флид В.Р. Особенности гетерогенно-каталитического гидрирования 5-винил-2-норборнена // Изв. АН. Сер. хим. 2022. С. 70 – 75] https://doi.org/10.1007/s11172-022-3378-5; Замалютин В.В., Рябов А.В., Соломаха Е.А., Кацман Е.А., Флид В.Р., Ткаченко О.Ю., Шпынева М.А. Жидкофазное гетерогенное гидрирование дициклопентадиена // Изв. АН. Сер. хим. 2022. Т. 71. С. 1204 – 1208] https://doi.org/10.1007/s11172-022-3521-3; Замалютин В.В., Шамсиев Р.С., Флид В.Р. Механизм каталитической миграции двойной связи в 2-винилнорборнанах // Изв. АН. Сер. хим. 2022. № 10. С. 2142 – 2148]; Замалютин В. В., Кацман Е. А., Рябов А. В., Скрябина А. Ю., Шпынева М. А., Данюшевский В. Я., Флид В. Р. Кинетическая модель и механизм гидрирования ненасыщенных карбоциклических соединений на основе норборнадиена // Кинетика и катализ. 2022. Т. 63. №2. С. 267 – 276] https://doi.org/10.31857/S0453881122020150.

д.х.н., проф. В.Р. Флид, ст. преп. В.В. Замалютин, асп. А.И. Ничуговский, студ. А.В. Рябов

Московский технологический университет (МИТХТ им. М.В. Ломоносова), г. Москва

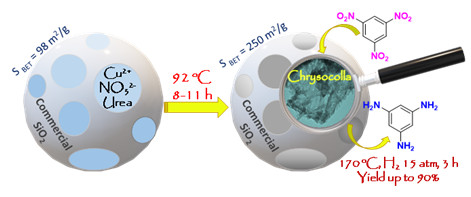

Cинтез микро-мезопористого филлосиликата меди, нанесенного на коммерческий носитель, и его применение для каталитического гидрирования тринитробензола

Разработаны микро-мезопористые каталитические системы на основе природного минерала, проявляющие высокую активность в реакциях гидрирования. Полученнные катализаторы представляют собой нанесенные наночастицы фазы филлосиликата Cu со структурой Cu2Si2O5(OH)2 внутри пор коммерческого мезо-макропористого силикагеля марки КСКГ. Синтезированные системы получены по разработанной нами простой и воспроизводимой методике нанесения осаждением с использованием термического гидролиза мочевины, а также проведено детальное физико-химическое исследование формирования фазы филлосиликатата меди для понимания механизма этого процесса и возможности контроля характеристик получаемых катализаторов уже на стадии синтеза. Впервые показано, что филлосиликат меди проявляет каталитическую активность в селективном гидрировании нитрогрупп в 1,3,5-тринитробензоле до 1,3,5-триаминобензола молекулярным водородом в относительно мягких условиях (170°C, 1,3 МПа). Следует отметить, что высокая активность синтезированных катализаторов в гидрировании нитроаренов, а также простая и воспроизводимая методика получения таких каталитических систем имеют большие перспективы для промышленного внедрения.

Результаты работы опубликованы: Kirichenko O., Kapustin G., Mishin I., Nissenbaum V., Shuvalova E., Redina E., Kustov L. Facile Synthesis of Micro-Mesoporous Copper Phyllosilicate Supported on a Commercial Carrier and Its Application for Catalytic Hydrogenation of Nitro-Group in Trinitrobenzene. Molecules 2022, 27, 5147. https://doi.org/10.3390/molecules27165147

проф., д.х.н. Л.М. Кустов, к.х.н. О.А. Кириченко, к.х.н. Е.В. Шувалова,

Г.И. Капустин, д.х.н. И.В. Мишин, В.Д. Ниссенбаум, к.х.н. Е.А. Редина

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва

Синтез метанола из СО2

Разработаны оригинальные катализаторы синтеза метанола из СО2 и Н2, превосходящие известные из литературы и патентов системы по производительности в 2-4 раза, производительность достигает 2 г/г час. Селективность процесса близка к 95%, побочный продукт – СО – может быть в рецикле превращен в метанол на том же катализаторе.

Результаты работы опубликованы: Evdokimenko, N.D., Kapustin, G.I., Tkachenko, O.P., Kalmykov, K.B., Kustov, A.L. Zn Doping Effect on the Performance of Fe-Based Catalysts for the Hydrogenation of CO2 to Light Hydrocarbons, Molecules, 2022, 27(3), 1065; Kim, K.O., Evdokimenko, N.D., Pribytkov, P.V., Borkov, S.A., Kustov, A.L. Synthesis of Methanol from СО2 on Cu–Zn/xAl2O3–(1 – x)SiO2 Catalysts. Effect of Support Composition, Russian Journal of Physical Chemistry A, 2021, 95(12), pp. 2422–2425.

проф., д.х.н. Л.М. Кустов, к.х.н. А.Л. Кустов, к.х.н. Н.Д. Евдокименко, П.В. Прибытков

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва

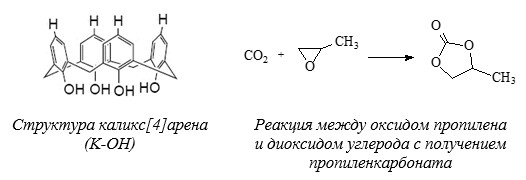

Новые катализаторы на основе металл-органических каркасов (МОК) и каликс[4]арена для синтеза пропиленкарбоната из оксида пропилена и CO2

Разработаны и синтезированы новые композитные материалы на основе металл-органического каркаса 2-аминотерефталата алюминия (III) (NH2-MIL-101(Al), MIL) и каликс[4]арена с гидроксильными группами в ареновой «корзине» (K-OH). Выявлен эффект метода синтеза – СВЧ активации реакционной массы (СВЧ) и сольвотермального способа (Сольв) – на структурные, морфологические, текстурные и каталитические свойства композитов MIL/K-OH. Полученные гетерогенные системы MIL/K-OH(СВЧ) и MIL/K-OH(Сольв) демонстрируют высокую каталитическую эффективность в реакции присоединения CO2 к оксиду пропилена (PO) с получением ценного продукта пропиленкарбоната (PC) в мягких условиях – 0.8 МПА CO2, 80°C и в отсутствие растворителя. Активность композита MIL/K-OH(СВЧ) выше активности исходного носителя NH2-MIL-101(Al) и других каталитических систем на основе МОК, известных из литературы. Бинарная система MIL/K-OH(СВЧ)/[n-Bu4N]Br является перспективным катализатором циклоприсоединения CO2 к PO. В ее присутствии конверсия PO составляет 77%, а селективность по отношению к PC – 99% (1.2 MPa, CO2, 50°C, 24 ч).

Результаты работы опубликованы: Isaeva V.I., Novel MOF catalysts based on calix[4]arene for the synthesis of propylene carbonate from propylene oxide and CO2 / Timofeeva M.N., Lukoyanov I.A., Gerasimov E.Yu., Panchenko V.N., Chernyshev V.V., Isaeva V.I., Glukhov L. M., Kustov L.M. // Journal of CO2 Utilization 2022. Vol. 66. 102262. https://doi.org/10.1016/j.jcou.2022.102262.

проф. д.х.н. Л.М. Кустов, В.И. Исаева, Л.М. Глухов

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва;

проф. д.х.н. М.Н. Тимофеева, И.А. Лукоянов, к.ф.-м.н. Е.Ю. Герасимов,

к.х.н. В.Н. Панченко

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

Получение водородсодержащего газа паровой конверсией низших спиртов

В настоящее время паровая конверсия низших алифатических спиртов – продуктов ферментации биомассы, в частности, биоэтанола и биобутанола и их компонентов, является актуальным направлением получения водорода из возобновляемого сырья. Для процесса паровой конверсии низших спиртов были синтезированы никельсодержащие катализаторы, промотированные оксидом церия с использованием в качестве носителя SiO2. Синтез катализаторов проводили с помощью метода пропитки носителей по влагоёмкости водным раствором металлосодержащих солей. Активацию катализаторов проводили в условиях восстановительного прокаливания.

Изучение процесса проводили с использованием биоэтанола (модельная смесь спиртов С2-С5), водно-пропанольной и водно-бутанольной смесей с мольным соотношением воды к спирту 1 к 10 при объемной скорости 0,6 час–1 в диапазоне температур 400-700°С и при варьировании объёмной скорости от 0,6 до 7,0 час–1 при температуре 600°C. Паровую конверсию водно-бутанольной смеси изучали при объемной скорости 1,0 час–1 в интервале температур 500-700°С, а при объёмных скоростях 1,0-9,0 час–1 при температуре 600°C.

Показано, что конверсия низших спиртов во всем исследованном диапазоне варьирования температур и объемных скоростей составляла 100% для всех видов водно-спиртовых смесей. Эффективность катализаторов оценивали также по содержанию побочных продуктов – монооксида углерода и метана.

Показано, что при равных условиях проведения процесса паровой конверсии низших спиртов на катализаторе 7%Ni+2,5% СеО2/SiO2 лучшим сырьем для получения водорода как целевого продукта выступает модельная смесь биоэтанола и водно-бутанольная смесь. Концентрация водорода в диапазоне температур 550-650°С составляет 67-71 % об. При этом минимальное содержание монооксида углерода в газообразных продуктах при температурах 550-650°С получено при использовании в процессе паровой конверсии модельной смеси биоэтанола 3,8-5,8 % об., н-пропанола и бутанола – 4,2-7,8 % об. Наименьшее содержание непрореагировавшего метана (продукта разложения спиртов) в газообразных продуктах при температуре 650°С получено в процессе паровой конверсии водно-бутанольной смеси – 0,4 % об., модельной смеси биоэтанола – 1,1 % об. и 1,4 % об. при паровой конверсии н-пропанола и водно-этанольной смеси, соответственно.

Исследование зависимости содержания СО и СН4 от объемной скорости подачи сырья от 1 до 7 ч–1 при 600°С показало, что при использовании модельной смеси биоэтанола газообразные продукты меньше всего содержат монооксида углерода – 6,3-7,2 % об., а минимальное содержание метана получено при использовании в качестве сырья водных растворов биоэтанола, н-пропанола и бутанола – 2,1-2,7 % об.

Результаты работы опубликованы: Третьяков В.Ф., Якимова М.С., Мастюнина Т.Н., Бурдейная Т.Н. Биоэтанол – альтернативный источник получения моторных топлив и химических продуктов. Вестник МИТХТ, 2006, т. 1, № 4, с. 86-91; Антонюк С.Н., Артёменко Н.Н., Паршонок Р.А., Волченкова С.А., Боевская Е.А., Голосман Е.З. Получение водорода паровой конверсией этанола. В кн.: «Теория и практика процессов химической технологии» (Марушкинские чтения): материалы VI Международной научной конференции: тез. докл. международной научной конференции «Теория и практика процессов химической технологии», Уфа, 17 ноября 2021, с. 216-217.

к.т.н., доцент С.Н. Антонюк

Институт тонких химических технологий им. М.В. Ломоносова,

"МИРЭА – Российский технологический университет", г. Москва;

д.х.н., проф. Е.З. Голосман

ООО “НИАП-КАТАЛИЗАТОР”, г. Новомосковск

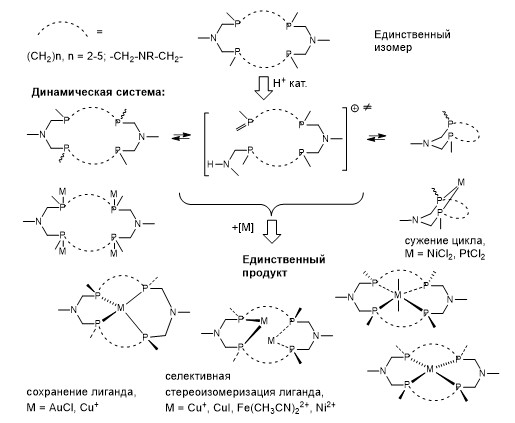

Обнаружение в циклических аминах самопроизвольной перегруппировки циклического скелета

Впервые обнаружено новое для циклических третичных фосфинов явление – самопроизвольная перегруппировка циклического скелета благодаря наличию эндоциклического фрагмента PCH2N в ходе комплексообразования макроциклических фосфинов с ионами переходных металлов. Высокая селективность этих необычных реакций демонстрирует принципиальную возможность управления реализующейся в растворе макроцикла динамической системой взаимопревращающихся аминометилфосфинов за счет образования наиболее стабильного комплекса с лигандом. Обнаруженное явление может найти применение в синтезе новых и изучении механизма действия уже зарекомендовавших себя катализаторов окисления водорода в топливных элементах.

Ранее нами был разработан эффективный метод стереоселективного синтеза циклических и макроциклических фосфинов с эндоциклическим фрагментом PCH2N, основанный на ковалентной самосборке. Синтезирован широкий круг 7-, 8- и 9-членных дифосфинов, а также 14-, 16-, 18-, 20- и 22-членных тетрафосфинов. Обнаружено, что в реакционных смесях и растворах выделенных макроциклических соединений формируется динамическая система взаимопревращающихся ациклических, циклических и макроциклических ди- и тетрафосфинов.

Представлены новые методы синтеза комплексов переходных металлов с макроциклическими аминометилфосфиновыми лигандами и выявлена критическая способность иона металла воздействовать на динамическую систему, состоящую из множества аминометилфосфинов ациклического, циклического и макроциклического строения: ускорять достижение равновесия динамической системы, «выбирать» и стабилизировать наиболее геометрически подходящий лиганд из динамической системы, смещая равновесие в сторону его образования.

Впервые показано, что введение каталитических количеств иона железа(II) (5-10 мол.%) в раствор чистого RSSR-изомера 16-членного аминометилфосфина заметно ускоряет превращения лиганда в динамическую систему взаимопревращающихся продуктов – стереоизомеров и среднециклических аминометилфосфинов, тогда как эквимолярное количество иона железа стабилизирует RSSR-изомер в виде соответствующего октаэдрического комплекса. Показано, что с металл-ионами, для которых в комплексах характерна плоско-квадратная (комплексы никеля(II)) конфигурация центрального иона, образуются устойчивые комплексы макроциклических диазатетрафосфациклоалканов с RSSR конфигурацией хиральных атомов фосфора; с металл-ионами, для которых в комплексах характерна тетраэдрическая конфигурация (комплексы меди(I) – устойчивые комплексы макроциклических диазатетрафосфациклоалканов с RRRR/SSSS конфигурацией хиральных атомов фосфора независимо от конфигурации исходного тетрафосфинового лиганда. Ионы металлов с октаэдрическим лигандным окружением (комплексы Fe(II)) способны стабилизировать обе стереоизомерные формы в виде транс- или цис-комплексов соответственно. Показано, что ионы металла, образующие прочные (нелабильные) комплексы с циклическими и макроциклическими лигандами, в частности ионы золота(I) в случае мостиковой координации лиганда, независимо от его конфигурации, стабилизируют лиганд, тем самым предотвращая возможные превращения. В то же время избыточное количество иона золота в растворах с 1,5,3,7-диазадифосфа¬циклооктанами способствует стабилизации 16-членного аминометилфосфина на темплате Au3Cl2.

Таким образом, способность аминометилфосфиновых лигандов превращаться под действием иона металла и «подстраиваться» под геометрию, требуемую ионом металла, позволяет отнести последние к категории «умных» лигандов.

Результаты работы опубликованы: Polyhedron. 225 (2022) 116053. DOI: 10.1016/j.poly.2022.116053 Q2; J. Org. Chem. 85 (2020) 14610 – 14618. DOI: 10.1021/acs.joc.0c01317. Q1; Mendeleev Commun. 30 (2020) 697 – 699. DOI: 10.1016/j.mencom.2020.11.002 Q3; Eur. J. Inorg. Chem. 2019 (2019) 3053 – 3060 DOI: 10.1002/ejic.201900386 Q2; Russ. Chem. Bull. 67 (2018) 328-335. DOI: 10.1007/s11172-018-2078-7 Q4

чл.-корр. РАН А.А. Карасик, д.х.н. Э.И. Мусина, к.х.н. А.С. Балуева, к.х.н. И.Д. Стрельник

Институт органической и физической химии им. А.Е. Арбузова, г. Казань

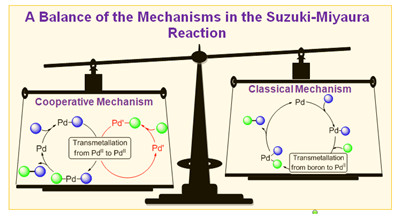

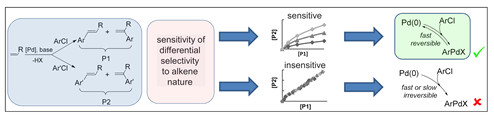

Исследование реакций Сузуки-Мияуры и Мицороки-Хека

Впервые получены экспериментальные данные, противоречащие «хрестоматийному» механизму реакции Судзуки-Мияуры, просуществовавшему c момента ее открытия более 40 лет. Нечувствительность дифференциальной селективности реакции к природе арилгалогенида не находит объяснения в рамках классического монометаллического линейного механизма катализа. Показано, что механизм реакции включает нелинейный кооперативный катализ, подразумевающий взаимодействие двух частиц, содержащих Pd. Важно отметить, что данный феномен наблюдался для всех типов арилирующих агентов, используемых в реакции Судзуки-Мияуры.

.

.

Установлено, что в реакциях Мицороки-Хека и Сузуки-Мияуры при переходе от относительно реакционноспособных арилиодидов и арилбромидов к нереакционноспособным арилхлоридам, которые являются наиболее ценными субстратами с практической точки зрения, ключевая стадия активации арилхлорида приобретает ярко выраженный обратимый характер (вплоть до реализации режима квазиравновесия). Это позволяет с уверенностью утверждать, что причиной низкой реакционной способности арилхлоридов в реакциях кросс-сочетания не является замедленная активации арилхлоридов. Истинные причины недостаточной реакционной способности арилхлоридов заключаются в недостаточной интенсивности лежащих за пределами основного каталитического цикла процессов формирования активных в катализе соединений Pd при использовании в качестве субстратов арилхлоридов, поскольку полученные данные указывают на отсутствие каких-либо ограничений для успешной активации арилхлоридов внутри основного каталитического цикла реакций кросс-сочетания.

.

.

д.х.н., проф. А.Ф. Шмидт, к.х.н., доцент А.А. Курохтина, к.х.н. Е.В. Ларина, м.н.с. Н.А. Лагода

Иркутский государственный университет, г. Иркутск

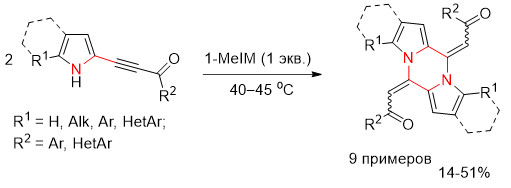

1-Метилимидазол как органический катализатор для [3+3]-циклодимеризации ацилэтинилпирролов в бис(ацилметилиден)дипирроло[1,2-a:1',2'-d]пиразины

Найдено, что 1-метилимидазол является эффективным катализатором циклодимеризации ацилэтинилпирролов, ставших доступными благодаря разработке кросс-сочетания ацилбромацетиленов с пирролами в среде твердых оксидов и солей металлов (Al2O3, K2CO3). Димеры – бис(ацилметилиден) дипирроло[1,2-a:1',2'-d]пиразины, в основном Е,Е конфигурации – являются неизвестным классом гетероциклических соединений, перспективных как прекурсоры для разработки лекарств и высокотехнологичных материалов (OLEDs и других электронных устройств). При наличии заместителя в положении 5 пиррольного цикла (R1) E,Е-стереоселективность достигает 100%.

Открытая реакция вносит принципиальный вклад в развитие гетероциклического синтеза в присутствии органических катализаторов, а также в химию ацилэтинилпирролов.

Результаты работы опубликованы: K.V. Belyaeva, L.P. Nikitina, V. S. Gen’, D.N. Tomilin, L.N. Sobenina, A.V. Afonin, L.A. Oparina, B.A. Trofimov. 1-Methylimidazole as an Organic Catalyst for [3+3]-Cyclodimerization of Acylethynylpyrroles to Bis(acylmethylidene) dipyr-rolo[1,2-a:1′,2′-d]pyrazines. Catalysts, 2022, 12, 1604. DOI https://doi.org/10.3390/catal12121604

академик РАН Б.А. Трофимов, д.х.н. К.В. Беляева, д.х.н. Л.Н. Собенина,

к.х.н. Л.П. Никитина, к.х.н. Л.А. Опарина, к.х.н. Д.Н. Томилин

Иркутский институт химии им. А.Е. Фаворского СО РАН, г. Иркутск

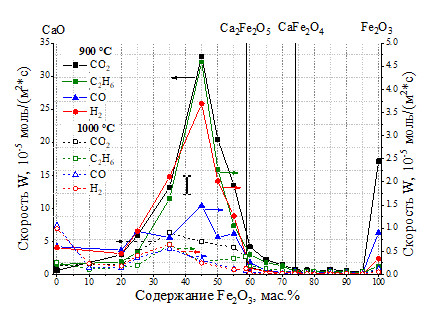

Исследование фазового состава и активности катализаторов системы CaO‒Fe2O3 в процессе окислительного превращения метана

Изучен фазовый состав и активность катализаторов системы CaO‒Fe2O3 в процессе окислительного превращения метана. Впервые показано, что зависимость удельных скоростей образования продуктов реакции от содержания Fe2O3 имеет экстремальный характер. Наиболее активными являются катализаторы из области составов CaO‒Ca2Fe2O5

.

.

Изменение активности катализаторов системы CaO‒Fe2O3

от содержания Fe2O3 при 750°C

.

.

Изменение фазового состава катализаторов системы CaO‒Fe2O3 от содержания Fe2O3

Активность катализаторов в процессе окислительного превращения метана с содержанием Fe2O3 до 20 мас.% сохраняется постоянной и определяется активностью фазы CaO. Снижение содержания фазы CaO и рост фазы Ca2Fe2O5 в катализаторе приводит к увеличению активности, которая достигает максимального значения для всех реакций при содержании Fe2O3 45 мас.%. При дальнейшем снижении содержания фазы CaO наблюдается резкое снижение активности образования всех продуктов. Характер изменения активности позволяет утверждать, что активные центры локализуются на границе раздела фаз CaO и Ca2Fe2O5, из которых последняя в условиях катализа находится в высокотемпературной форме с объемно-центрированной ячейкой. Значительно более высокая активность образцов, прокаленных при 900°C, по сравнению с 1000°C, обусловлена формированием более разупорядоченной фазы феррита Ca2Fe2O5.

Активность катализаторов в системе CaFe2O4‒α-Fe2O3 при варьировании содержания фазы α-Fe2O3 в интервале 2 до 81 мас.% практически не меняется, что, как и в случае высокотемпературных систем, свидетельствует о формировании катализаторов со структурой ядро-оболочка, где в качестве ядра выступает фаза α-Fe2O3, а оболочки – фаза CaFe2O4. Низкая активность этих катализаторов во всем интервале определяется фазой CaFe2O4. Очевидно, низкая активность катализаторов системы Ca2Fe2O5‒CaFe2O4 также определяется фазой CaFe2O4.

д.х.н., проф. А.Г. Аншиц, к.х.н. Н.П. Кирик, к.х.н. Н.Н. Шишкина

Институт химии и химической технологии СО РАН

– обособленное подразделение ФИЦ КНЦ СО РАН, г. Красноярск

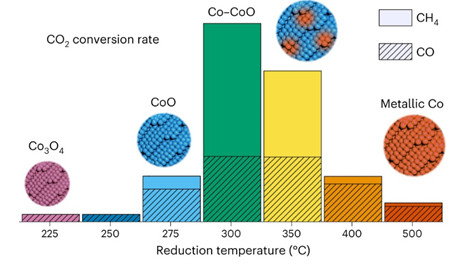

Возможность преодоления неблагоприятной структурной чувствительности реакции метанирования СО2 за счет создания каталитических центров

Диспергирование металлов на поверхности носителя лежит в основе разработки многих промышленных катализаторов. Так, за счет увеличения дисперсности частиц удается снизить массовое содержание платины до долей процента в катализаторах процесса риформинга. Однако для некоторых реакций (процесс Фишера-Тропша, процесс Габера-Боша, гидрирование СО2) увеличение дисперсности металла может приводить к значительному снижению удельной активности катализаторов. В данной работе было показано, что неблагоприятная структурная чувствительность реакции метанирования СО2 на кобальтовых наночастицах, нанесенных на смешанный оксид циркония и церия, может быть преодолена за счет создания каталитических центров на границе раздела металл-оксид. В работе детально исследуется природа активных центров и их состав; показано, что активная фаза состоит из нанесенных на носитель наночастиц дефектного оксида кобальта, стабилизирующих кластеры кобальта. Современные спектроскопические методы в комбинации с кинетическими исследованиями и экспериментами по индуцированной параводородом поляризации ядер указывают на то, что активные центры на разделе металл-оксид обладают необычными свойствами. Малоатомные кластеры кобальта, диспергированные на частицах оксида кобальта(II) размером 3 нм, представляют собой высокоактивный катализатор метанирования СО2 с удельной активностью выше, чем у более крупных частиц в тех же условиях.

Результаты работы опубликованы: Parastaev A., Muravev V., Huertas Osta E., Kimpel T.F., Simons J.F.M., van Hoof A.J.F., Uslamin E., Zhang L., Struijs J.J.C., Burueva D.B., Pokochueva E.V., Kovtunov K.V., Koptyug I.V., Villar-Garcia I.J., Escudero C., Altantzis T., Liu P., Béché A., Bals S., Kosinov N., Hensen E.J.M. Breaking structure sensitivity in CO2 hydrogenation by tuning metal–oxide interfaces in supported cobalt nanoparticles. Nature Catalysis. 2022, 5, 1051–1060. https://doi.org/10.1038/s41929-022-00874-4

Работа выполнена в сотрудничестве с учеными из Технического университета Эйндховена (Нидерланды), Центра синхротронного излучения ALBA (Испания) и Университета Антверпена (Бельгия).

к.х.н. Д.Б. Буруева, Е.В. Покочуева, д.х.н. К.В. Ковтунов,

чл.-корр. РАН, д.х.н., проф. И.В. Коптюг

Международный томографический центр СО РАН, г. Новосибирск

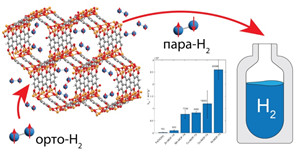

Использование металл-органических координационных полимеров для высокоэффективной орто-пара конверсии водорода

Применение жидкого водорода в качестве топлива является перспективной альтернативой ископаемому топливу. Молекулярный водород может существовать в виде двух ядерных спиновых изомеров – ортоводорода и параводорода; однако безопасное хранение и транспортировка могут быть реализованы лишь для параводорода. В связи с этим разработка способов высокоэффективной конверсии ортоводорода в параводород для получения чистого параводорода является одним из ключевых этапов перехода к водородной энергетике.

Сотрудниками Международного Томографического Центра СО РАН был продемонстрирован исключительный потенциал металл-органических координационных полимеров (МОКП) для высокоэффективной орто-пара конверсии водорода. В рамках систематического исследования МОКП в качестве катализаторов данного процесса было обнаружено, что удельная константа скорости протекания орто-пара конверсии на поверхности Ni-MOF-74 в 145 раз выше, чем у промышленно используемых катализаторов. Таким образом, разработанные высокоэффективные катализаторы орто-пара конверсии открывают новые горизонты в энергоэффективном хранении и практическом использовании водорода.

Результаты работы опубликованы: D. M. Polyukhov, N. A. Kudriavykh, S. A. Gromilov, A. S. Kiryutin, A. S. Poryvaev, and M. V. Fedin / Efficient MOF-Catalyzed Ortho–Para Hydrogen Conversion for Practical Liquefaction and Energy Storage / ACS Energy Lett. 2022, 7, 4336–4341, https://doi.org/10.1021/acsenergylett.2c02149/ (Импакт-фактор журнала 23.991).

д.ф.-м.н., профессор РАН М.В. Федин, Н.А. Кудрявых, к.х.н. Д.М. Полюхов,

к.х.н. А.С. Кирютин, к.х.н. А.С. Порываев

Международный томографический центр СО РАН, г. Новосибирск

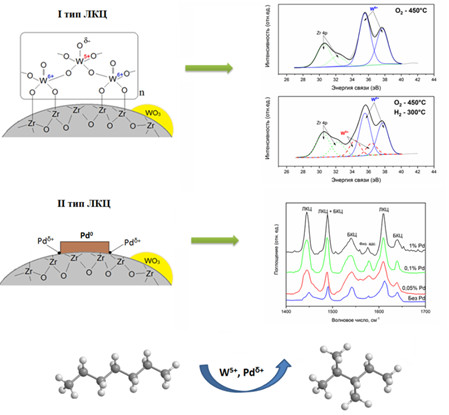

Природа активных центров бифункциональных катализаторов изомеризации гептана на основе Pd/WO3-ZrO2

Показано, что активность системы Pd/WO3-ZrO2 в реакции изомеризации гептана определяется присутствием на поверхности катализатора Льюисовских кислотных центров (ЛКЦ) различных типов. Первый тип центров формируется за счет перехода в водородной среде соединений вольфрама W(VI) в соединения W(V). Второй тип ЛКЦ представляет собой электронодефицитные атомы палладия, локализованные на поверхности диоксида циркония. Стабилизация на поверхности катализаторов кислотных центров средней силы с участием палладия обеспечивает высокоселективное (91-92%) протекание реакции изомеризации гептана в среде водорода при температуре не выше 200°C

Результаты работы опубликованы: Smolikov M.D., Shkurenok V.A., Bikmetova L.I., Prosvirin I.P., Gulyaeva T.I., Bukhtiyarov A.V., Paukshtis E.A., Bukhtiyarov V.I., Lavrenov A.V. Effect of hydrogen reduction and palladium promotion of tungstate-modified zirconia on isomerization of heptane. Molecular Catalysis. 2022. V. 529. 112527:1-13. DOI: 10.1016/j.mcat.2022.112527

академик РАН В.И. Бухтияров, д.х.н. А.В. Лавренов,

д.х.н. М.Д. Смоликов, к.х.н. В.А. Шкуренок

Центр новых химических технологий Института катализа им. Г.К. Борескова СО РАН (Омский филиал), г. Омск;

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

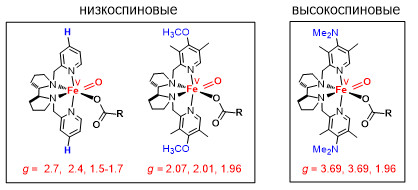

Установление корреляции между каталитическими свойствами систем и спиновым состоянием соответствующего перферрильного интермедиата

В гомогенных биомиметических каталитических системах селективного окисления С−Н групп органических соединений на основе негемовых комплексов железа, в зависимости от строения лиганда, экспериментально обнаруживаются три типа ключевых перферрильных интермедиатов: низкоспиновые (S = 1/2) с высокой анизотропией g-фактора, низкоспиновые (S = 1/2) с низкой анизотропией g-фактора и высокоспиновые (S = 3/2). Установлена корреляция между каталитическими свойствами таких систем и спиновым состоянием соответствующего перферрильного интермедиата, ответственного за отрыв атома водорода. Высокоспиновые (S = 3/2) интермедиаты менее активны и более хемо-, регио- и стереоселективны, чем низкоспиновые (S = 1/2) аналоги. Установлены особенности электронного строения интермедиатов, которое наилучшим образом может быть описано как суперпозиция [(L)FeV=O(OС(O)R)]2+ и [(L)FeIV—O(•OС(O)R)]2+.

.

Результаты работы опубликованы: Chem. Rec. 2022, 22, e202100334:1-18.

д.х.н., проф. РАН К.П. Брыляков, к.х.н. А.М. Зима, к.х.н. О.Ю. Лякин,

к.х.н. А.А. Брылякова, к.х.н. Д.Э. Бабушкин, д.х.н., проф. Е.П. Талзи

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

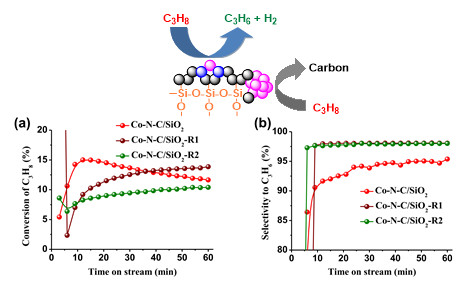

Исследование каталитической активности углеродных материалов, допированных кобальтом, в процессе дегидрирования пропана в пропилен

В последние годы остро стоит проблема замены платиновых и хромовых катализаторов, используемых в одном из базовых процессов нефтехимии – дегидрировании пропана в пропилен, более дешевыми и экологически приемлемыми. В работе показана высокая каталитическая активность углеродных материалов, допированных кобальтом в координации с азотом, в том числе нанесенных на кремний – Сo@NC и Сo-N-C/SiO2 – в этом процессе. Установлено, что целевая реакция протекает преимущественно на нанесенных одноатомных центрах Сo-Nх/С или Сo-Nх/С/SiO2, тогда как побочные реакции (крекинг углеводородов и закоксовывание катализатора) инициируются наночастицами кобальта. Полученные результаты будут способствовать решению проблемы эффективного получения пропилена из доступного углеводородного сырья – пропана и пропан-содержащих смесей легких алканов.

Конверсия пропана (a) и селективность по пропилену (b) от времени реакции на нанесенных катализаторах Co-N-C/SiO2, Co-N-C/SiO2-R1 (катализатор после первой регенерации) и Co-N-C/SiO2-R2 (после второй регенерации).

Условия тестирования: T = 600 °C и P = 1 атм. Смесь: 10 об.% пропана в азоте; GHSV = 7500 мл ч−1 гкат−1.

Результаты работы опубликованы: А. Н. Чернов, к.х.н. В. И Соболев, д.х.н. К. Ю. Колтунов. Catal. Commun. 2022, 170, 106495; А. Н. Чернов, к.х.н. В. И Соболев, к.х.н. Е. Ю. Герасимов, д.х.н. К. Ю. Колтунов. Catalysts 2022, 12, 1262.

А.Н. Чернов, к.х.н. В.И Соболев, к.х.н. Е. Ю. Герасимов, д.х.н. К.Ю. Колтунов

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

Разработка высокоселективных никелевых катализаторов для процессов извлечения водорода из жидких органических носителей

Высокий интерес к альтернативным источникам энергии определяет необходимость разработки технологий хранения и транспортировки водорода. Несмотря на привлекательность использования водорода в качестве энергоносителя, его сложно хранить и транспортировать, что существенно ограничивает его применимость. В настоящий момент предложены различные подходы, включая использование сорбентов и химических гидридов, однако эффективность этих методов ограничена в случае крупнотоннажного применения. Одной из наиболее перспективных технологий является аккумулирование водорода в виде H2-насыщенных углеводородов (жидкие органические носители водорода; ЖОНВ), в случае которых допустимо использовать существующую инфраструктуру транспортировки и хранения топлив. Основной задачей при внедрении ЖОНВ-технологий является разработка каталитического дегидрирования (выделение водорода). Этот процесс осуществляется при высоких температурах и подразумевает использование дорогостоящих Pt-катализаторов. Известно также и применение никелевых катализаторов, однако до настоящего времени не удавалось подобрать Ni-катализатор, обеспечивающий высокую селективность в процессе дегидрирования.

В настоящем исследовании при модификации высокопроцентных никелевых каталитических систем (ВНКС) оловом или цинком был разработан состав катализатора, обеспечивающего как высокую селективность процесса извлечения водорода, так и высокую активность, которая превышает аналогичную характеристику Pt-содержащих катализаторов. При решении поставленной задачи был проведен скрининг серии ВНКС (NiCu/SiO2, NiZn/SiO2 и NiSn/SiO2), отличающихся типом, количеством модификатора и температурным режимом восстановительной обработки, в проточном процессе дегидрирования метилциклогексана (МЦГ). Показано, что наиболее высокая селективность по толуолу достигается при модификации ВНКС оловом (Ni4Sn, Tвосст. 500°С). С привлечением серии физико-химических методов проведено углубленное исследование строения модифицированных ВНКС и процессов, происходящих при восстановительной обработке. Оказалось, что высокая селективность процесса дегидрирования реализуется благодаря образованию на поверхности ВНКС твердых растворов Ni1-xSnx. Это приводит к снижению эффективности адсорбции продукта реакции (толуол) на поверхности металлических частиц при сохранении высокой активности в целевом процессе. Уменьшение времени пребывания толуола в высокотемпературном реакционном слое приводит к снижению степени его деградации до бензола и метана. В условиях модельного дегидрирования МЦГ было проведено ресурсное испытание (120 ч) наиболее перспективной каталитической системы. Катализатор сохранял высокую селективность по толуолу на протяжении всего испытания.

Ресурсное испытание катализатора Ni4Sn/SiO2 в процессе дегидрирования МЦГ

к.т.н. А.П. Коскин, асп. С.А. Степаненко, к.х.н. М.В. Алексеева, д.т.н. В.А. Яковлев

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

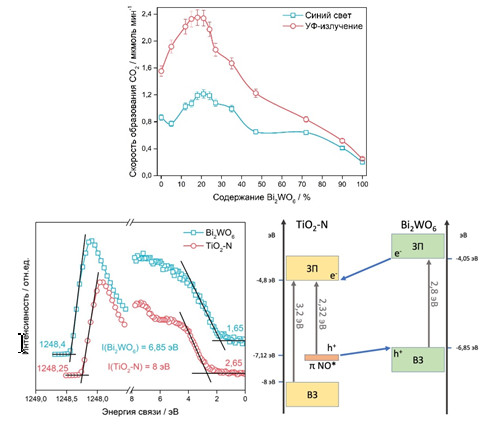

Высокоактивные и стабильные фотокатализаторы на основе гетероструктурной композиции Fe/Bi2WO6/TiO2-N

Разработан новый подход к синтезу высокоактивных и стабильных фотокатализаторов на основе гетероструктурной композиции Fe/Bi2WO6/TiO2-N с добавками железа, которые обеспечивают окислительную деструкцию опасных химических и биологических загрязнителей под действием видимого света. При содержании Bi2WO6 больше 20 масс. % катализатор остается стабильным под действием излучения высокой мощности, что по данным метода РФЭС обеспечивается за счет образования гетероперехода II типа, который способствует переносу фотогенерированных дырок с уровней азота в TiO2-N в валентную зону Bi2WO6. При этом электроны локализуются на поверхностных центрах железа. Пространственное и энергетическое разделение фотогенерированных зарядов приводит к многократному увеличению активности композитного фото-катализатора по сравнению с индивидуальными компонентами.

Фотокаталитическая активность и энергетическая диаграмма

для гетероструктурных фотокатализаторов Fe/Bi2WO6/TiO2-N.

Результаты работы опубликованы: N. Kovalevskiy, S. Cherepanova, E. Gerasimov, M. Lyulyukin, M. Solovyeva, I. Prosvirin, D. Kozlov, D. Selishchev // Nanomaterials, 2022, 12, 359, 1–15; M. Lyulyukin, N. Kovalevskiy, I. Prosvirin, D. Selishchev, D. Kozlov // J. Photochem. Photobiol, 2022, 425, 113675, 1–11.

д.х.н., проф. РАН Д.В. Козлов, к.х.н. Д.С. Селищев,

Н.С. Ковалевский, к.ф.-м.н. С.В. Черепанова,

к.ф.-м.н. Е.Ю. Герасимов, к.х.н. А.В. Бухтияров, к.х.н. И.П. Просвирин

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

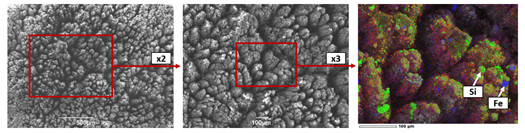

Новые закономерности взаимодействия лазерного излучения с ископаемым углем

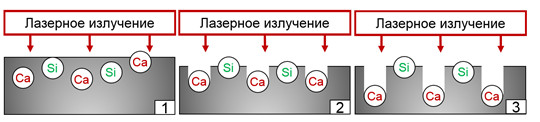

Под воздействием лазерного излучения на каменный уголь в инертной среде происходит модификация поверхности угля, при этом минеральная часть угля оказывает влияние на структуру его поверхности. При воздействии на уголь, минеральная часть которого содержит кальций, кремний, железо и другие элементы, образуется квазипериодическая столбчатая структура. Предложен механизм образования столбчатых структур, включающий выгорание определенных участков благодаря каталитическому взаимодействия кальция с углеродом и нейтральности кремния.

Полученный результат может найти применение в областях, где необходимо производить текстурирование поверхности углеродных материалов или имплантацию в поверхность углеродных материалов мелкодисперсных частиц. Также результат позволит решить задачу рационального использования низкосортных углей и отходов углеобогащения.

Рис. 1. Микрофотографии поверхности угля,

минеральная часть которого характеризуется высоким содержанием кальция,

после воздействия лазерного излучения.

Рис. 2. Формирование столбчатых структур на поверхности угля.

Si – включения, не проявляющие каталитическую активность и

оказывающие экранирующий эффект, Ca – включения с

каталитической активностью.

Результаты работы опубликованы: Kraft, Ya.V., Nurmukhametov, D.R., Aduev, B.P., Sozinov, S.A., Ismagilov, Z.R. The Formation of Quasiperi-odic Microstructures on the Surface of a Coal Sample Under the Action of Laser Radiation (2021) Chemistry for Sustainable Development, 29 (2), pp. 206-212.

д.ф.-м.н. Б.П. Адуев, к.ф.-м.н. Я.В. Крафт,

д.ф.-м.н. Д.Р. Нурмухаметов, к.ф.-м.н. С.А. Созинов,

академик РАН З.Р. Исмагилов

Институт углехимии и химического материаловедения

Федерального исследовательского центра

угля и углехимии СО РАН, г. Кемерово

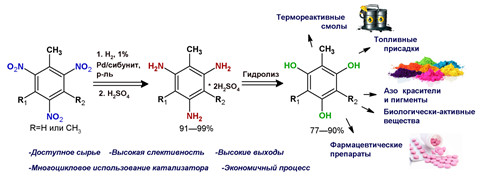

Сравнительное изучение процессов получения гомологов флороглюцина

Флороглюцин и его гомологи являются важными синтетическими реагентами, которые находят применение в различных отраслях химической и фармацевтической промышленности (разработка новых топливных присадок, полимеров, азокрасителей и пигментов, биологически-активных молекул, обладающих фунгицидными, антибактериальными, противоопухолевыми и др. свойствами). Наиболее экологичным способом получения полифенолов является каталитическое гидрирование соответствующих нитроаренов и гидролиз образующихся триаминопроизводных. В то время как процесс получения флороглюцина хорошо изучен, его гомологи остаются малоисследованными. Наличие электронодонорных метильных групп в структуре обуславливает особенности поведения гомологов как на стадии гидрирования, так и на стадии гидролиза. Выявление данных особенностей представляет интересную и важную задачу.

Рассмотрено гидрирование 2,4,6-тринитротолуола, 2,4,6-три-нитроксилола и 2,4,6-тринитромезитилена на палладиевом катализаторе. Показано, что 1% Pd/сибунит более предпочтителен, чем 5% аналог, при сохранении загрузки по палладию, поскольку сокращает время реакции и дает более высокий выход целевого продукта. Гидрированием в метаноле (либо его смеси с толуолом) при температуре 50-55°C и давлении 0,5 МПа синтезированы 2,4,6-триаминотолуол, 2,4,6-триаминоксилол и 2,4,6-три¬аминомезитилен, которые были выделены в виде серно-кислых солей с выходами 98, 91 и 97%, соответственно. Установлено, что селективность гидрирования и выход гомологов триаминобензола выше, чем в случае незамещенного тринитробензола. Исследован процесс гидролиза полученных солей, определены условия, в которых с высокими выходами образуются моно-, ди-, и триметильные производные флороглюцина (90, 77 и 82% соответственно). Изучено гидрирование гомологов тринитробензола в смеси ацетон-вода 7:1 (v/v) с последующим гидролизом до соответствующих полифенолов. Успешный результат получен только для 2,4,6-тринитротолуола. Показано, что на протяжении 10 циклов повторного использования активность катализатора снижается несущественно. Получен 2-метилфлороглюцин с высоким выходом от 85 до 91% в пересчете на 2,4,6-тринитротолуол.

чл.-корр. РАН С.В. Сысолятин, к.х.н. И.А. Щурова,

к.т.н. Н.А. Алексеева, к.х.н. В.В. Малыхин

Институт проблем химико-энергетических технологий СО РАН, г. Бийск

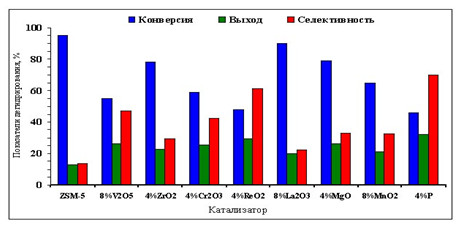

Получение низших олефинов из пропана на модифицированных цеолитах типа ZSM-5

Исследовано влияние природы модифицирующей добавки, ее концентрации и способа введения в цеолит структурного типа ZSM-5 на основные показатели процесса превращения пропана в олефиновые углеводороды. Показано, что модифицирование цеолита выбранными металлами снижает его общую активность и увеличивает селективность в отношении образования низших олефинов. Установлено, что наиболее эффективными среди используемых модифицирующих добавок являются фосфор, магний, рений и марганец. Селективность образования этилена и пропилена на P- и Re-содержащих цеолитах структурного типа ZSM-5 достигает 60-70% при конверсии пропана не менее 50%. Различие в поведении исследуемых катализаторов при превращении пропана связано с функциональными особенностями их активных центров, формирующихся при введении металлов в цеолитную матрицу. Добавка промотирующих элементов к цеолиту приводит к перераспределению его кислотных центров по силе и концентрации, изменяя соотношение льюисовских и бренстедовских кислотных центров. Металлсодержащие цеолиты могут использоваться для приготовления эффективных катализаторов конверсии природных углеводородных газов в низшие олефины.

Показатели процесса превращения пропана в алкены С2–С3

на Ме-содержащих цеолитах (Т = 650 ºС; W = 500 ч–1).

д.х.н., проф. А.В. Восмериков, к.х.н. Л.Н. Восмерикова

Институт химии нефти СО РАН, г. Томск

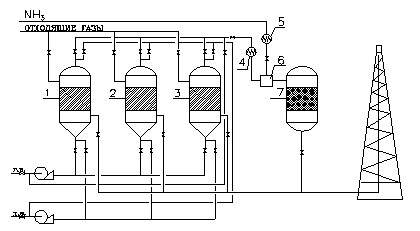

Двухступенчатая очистка отходящих газов от оксидов азота

Одним из наиболее токсичных соединений, содержащихся в газовых выбросах, являются оксиды азота. К различным методам очистки отходящих газов от оксидов азота относятся абсорбционный, адсорбционный, радиационный, озонирование, окисление и восстановление в газовой фазе. Сорбционные методы рекомендуются при различных концентрациях токсичных веществ. Чем больше концентрация вредных веществ, тем рентабельней метод. Однако адсорбционный метод утилизации оксидов азота не решает полностью проблему ликвидации вредных выбросов в атмосферу.

Проточные каталитические системы оправдывают себя в сравнительно крупных производствах с постоянным во времени потоком отходящих газов и узким интервалом изменения концентрации токсичных веществ. Однако для малотоннажных производств, к которым относятся, в частности, и производства катализаторов, характерно непостоянство потока отходящих газов и концентраций токсичных веществ. Во многих случаях эту проблему можно решить совмещением двух процессов в одном: глубокая адсорбция оксидов азота и их последующее каталитическое восстановление.

Наиболее перспективными адсорбентами в процессе поглощения оксидов азота из отходящих газов при их низкой концентрации являются цеолиты. Также их применение вполне оправдано при широком изменении интервала концентраций оксидов азота в очищаемой смеси газов.

Для исследования были выбраны шесть типов цеолитов (NaX, CaX, NaA, CaNaA-1, CaNaA-2, H-морденит), синтезированных в лаборатории научной части НИАП, отличающиеся химическим составом, удельной поверхностью, диаметром входного окна, соотношением SiO2:Al2O3 и т.д.

Выбор цеолита осуществляли по времени защитного действия слоя при объемной скорости 25000 ч–1, температуре исследований 20°C, концентрации оксидов азота 0,1% об., высоте слоя цеолита 10 см. Было установлено, что наибольшим временем защитного действия слоя (118 мин.), а, следовательно, и адсорбционной емкостью обладает Н-морденит.

В связи с тем, что отходящий газ после стадии регенерации содержит большое количество кислорода, наиболее рациональным способом его каталитической очистки является применение аммиака в качестве газа-восстановителя. В качестве катализатора, не содержащего ванадий, для процесса селективного каталитического восстановления оксидов азота были исследованы контакты, представляющие собой механические смеси Ni-Cu-Al и Zn-Cr-Mn композиций. Приготовление катализатора осуществляли механическим смешением этих двух составляющих в определенных пропорциях. Исследование каталитической активности проводили в интервале температур 200÷300°С, объемной скорости 25000 ч–1, концентрации оксидов азота 0,08÷0,13% об., концентрации аммиака 0,1÷0,3% об., концентрации водяных паров 2,4÷2,6% об., остальное – воздух. Для реализации был выбран состав, полученный смешением одной массовой части Ni-Cu-Al и 1,5 массовых частей Zn-Cr-Mn (Н-1,5).

Технологическая схема адсорбционно-каталитической очистки отходящих

газов от оксидов азота в производстве пропиточных катализаторов.

1, 2, 3 – адсорберы; 4 – подогреватель; 5 – теплообменник; 6 – смеситель; 7 – реактор СКВ.

Исходя из материальных расчетов, схемой предусматривается три адсорбера. При этом первый работает в режиме адсорбции, второй – в режиме разогрева и регенерации, третий – в режиме охлаждения. В расчетах принят 8-часовой цикл. После 8-часового режима адсорбции производится переключение адсорбера на режим нагрева и регенерации. Регенерация цеолита производится воздухом при температуре 220°C и давлении 0,1 МПа. Разогрев адсорбера производится циркуляционным горячим воздухом. При достижении температуры десорбции 220°C газы регенерации направляются на подогреватель (4) и далее с температурой 300°C – на СКВ оксидов азота аммиаком. Аммиак предварительно подогревают в теплообменнике (5) и перед подачей в реактор (7) смешивают с реакционными газами в смесителе (6). Газы после каталитической очистки с объемной долей аммиака не более 0,1% и оксидов азота не более 0,005% выбрасываются в атмосферу.

к.т.н., доцент М.М. Моисеев, к.т.н., доцент В.Н. Ефремов

НИ РХТУ им. Д.И. Менделеева, г.Новомосковск;

д.х.н., профессор Е.З. Голосман

ООО «НИАП-КАТАЛИЗАТОР», г. Новомосковск

Исследование влияния параметров процесса гидроочистки смеси прямогонной дизельной фракции и рапсового масла на выход и качество гидрогенизата

Исследования выполнены по государственному заданию в рамках проекта «Разработка комплекса научно-технических решений в области создания биотоплив и оптимальных биотопливных композиций, обеспечивающих возможность трансформации потребляемых видов энергоносителей в соответствии с тенденциями энергоэффективности, снижения углеродного следа продукции и использования видов топлива, альтернативных ископаемомому» в научной лаборатории биотопливных композиций Сибирского федерального университета, созданной в рамках деятельности Научно-образовательного центра «Енисейская Сибирь».

Проведено лабораторное моделирование процесса гидроочистки смеси прямогонной дизельной фракции Западно-Сибирской нефти и масла семян рапса ярового сорта Культус. Катализатор гидроочистки ASCENT DС-2535 TL Criterion является каталитическим кобальт-молибденовым комплексом, нанесенным на носитель – оксид алюминия. Катализатор подвергается сульфидированию диметилдисульфидом в смеси с прямогонной дизельной фракцией.

Определены физико-химические характеристики, химический состав исходных компонентов сырья и продуктов процесса гидроочистки. Произведена оценка влияния технологических параметров (температура, объемная скорость подачи сырья) на выход и качество продуктов. Установлены закономерности протекания реакций дезоксигенолиза и насыщения непредельных углеводородов в исследуемых условиях. Также исследовано влияние типа сульфидирующего агента на активность катализатора марки DС-2535 TL в процессе гидроочистки дизельного топлива. Экспериментальным путем установлены зависимости влияния сульфидирующих агентов на активность катализатора в процессе гидроочистки дизельного топлива при равных условиях подготовки катализатра к выходу на режим.

Проведены прикладные исследования в рамках мониторинга состояния катализаторов гидроочистки, гидрообессеривания и деазотирования, депарафинизации, платиносодержащих катализаторов каталитического риформинга с предварительной гидроочисткой АО «АНПЗ ВНК», включая оценку реперных свойств (химический состав, структурные, физико-химические свойства) катализаторов, определяющих эффективность их функционирования в технологическом процессе в течение регламентированного времени эксплуатации. Выполнена оценка потенциала катализаторв для дальнейшего использования в процессах нефтепереработки Ачинского НПЗ.

к.х.н., доцент Ф.А. Бурюкин, к.х.н., В.А. Сафин

Институт нефти и газа,

Сибирский федеральный университет, г. Красноярск;

В.А. Ваганов

Лаборатория биотопливных композиций,

Сибирский федеральный университет, г. Красноярск

Разработка гибридного катализатора получения фракции базовых масел и запуск опытно-промышленной установки для каталитического синтеза сверхдлинных двухстенных углеродных нанотрубок

Разработан и внедрен в производство новый гибридный катализатор получения фракции базовых масел из CO и H2 с выходом до 40%. Это – первый катализатор для процесса такого рода, так как аналоги – классические катализаторы синтеза Фишера-Тропша – не могут дать выход этой фракции выше 9%. Подана заявка на изобретение.

Запущена первая опытно-промышленная установка, реализующая непрерывный каталитический синтез сверхдлинных двухстенных углеродных нанотрубок в реакторе с плавающим катализатором. Производительность установки составляет 50 кг/год текстильных шпуль из нанотрубок.

д.х.н. В.З. Мордкович, д.х.н. Л.В. Синева,

Технологический институт сверхтвердых и

новых углеродных материалов, г. Троицк, г. Москва

Промышленное внедрение технологии комбинированной переработки широкой бензиновой фракции НК-180°C

Продолжены работы по промышленному внедрению технологии комбинированной переработки широкой бензиновой фракции НК-180°C. Комбинированная технология включает блок фракционирования широкой бензиновой фракции на фракции НК-70°C, НК-105°C и 105-180°C.

Фракция НК-70°C перерабатывается по технологии изомеризации Изомалк-2 с использованием катализатора СИ-2, фракция 70-105°C перерабатывается по технологии изомери-зации Изомалк-4 с использованием катализатора СИ-4, а фракция 105-180°C перерабатывается на установке риформинга со стационарным слоем катализатора REF-125.

Разработанная комбинированная технологическая схема и катализаторы обеспечивают получение автобензина АИ-95 по стандартам ЕВРО-5 без применения технологии риформинга с непрерывной регенерацией катализатора и исключают зависимость от импортозамещения.

В 2022 году начаты предпроектные работы по строительству первой комбинированной установки на Новошахтинском НПЗ.

к.х.н. А.Н. Шакун, М.Л. Федорова, Т.В. Карпенко

ООО «НПП Нефтехим», г. Краснодар