22 января 2026

Главный научный сотрудник ЦКП "СКИФ" Ян Зубавичус: "Мы готовимся изо всех сил, чтобы с первого фотона начать активную работу"

15 января 2026

Российские и китайские ученые развивают низкотемпературное получение водорода из биомассы

|

Российская академия наук

|

Институт химической физики им. Н.Н. Семенова РАН, ул. Косыгина, 4, 117977, ГСП-1, г. Москва

тел./факс: (495) 939 74 49

Институт катализа им. Г.К. Борескова СО РАН, просп. Акад. Лаврентьева, 5, 630090, г. Новосибирск

тел.: (383) 330 82 69 факс: (383) 330 80 56 E-mail: Parmon@catalysis.ru http://www.catalysis.ru

Отчет о научно-организационной деятельности в 2023 году

Секретариат Научного совета по катализу ОХНМ РАН (НСК) предлагает вашему вниманию сводный отчет о деятельности Совета и научных исследованиях в области катализа, выполненных научными коллективами под руководством членов Научного совета по катализу в 2023 году.

Отчет состоит из трех разделов:

Тексты отчетов, полученные от членов НСК и научно-исследовательских коллективов, практически не подвергнуты корректировке.

Организационная деятельность

В 2023 году в рамках научно-организационной деятельности Научного совета по катализу ОХНМ РАН (НСК) были выполнены следующие мероприятия.

Выпущены сборники «Каталитический бюллетень», содержащие оперативную информацию о важнейших результатах фундаментальных и прикладных исследований в области катализа в России и за рубежом, материалы, посвященные деятельности выдающихся отечественных и зарубежных исследователей в области катализа; в сборниках дается перечень предстоящих конференций, краткие отчеты о проведенных конференциях, рабочих совещаниях и другие материалы. Членами НСК курируются журналы в области химии и катализа: «Катализ в промышленности» (главный редактор В.Н. Пармон), «Кинетика и катализ» (главный редактор В.И. Бухтияров), «Экология и промышленность России» (главный редактор А.С. Носков). Секретариат НСК ведет переписку и текущую работу с членами Научного совета по катализу ОХНМ РАН.

Под эгидой Научного совета по катализу и при активном участии его членов организованы и проведены следующие конференции:

Изданы материалы проведенных конференций.

Продолжается сотрудничество с организациями Академий наук РФ и стран СНГ, Министерствами РФ, институтами разных ведомств и другими организациями России, дальнего и ближнего зарубежья по различным вопросам научной, научно-организационной, учебно-преподавательской и общественной деятельности в области катализа.

Основные результаты 2023 г.

Фундаментальные исследования в области создания

новых каталитических систем и применения

физических методов для их диагностики

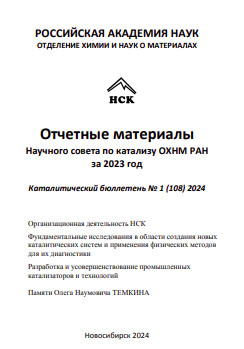

Новый подход к синтезу эффективных катализаторов кислородной и углекислотной конверсии метана в синтез-газ

Разработан новый подход к синтезу кобальт-самариевых оксидных композитов – эффективных катализаторов кислородной и углекислотной конверсии метана в синтез-газ. Катализаторы удаётся получить выпариванием водного раствора нитратов кобальта и самария с последующим прокаливанием полученного материала. Установлено, что более эффективный катализатор получается при содержании кобальта 2% масс. Увеличение количества кобальта усиливает зауглероживание катализатора, а уменьшение количества кобальта уменьшает выход синтез-газа. Катализатор, разогретый до 900°C в потоке N2, при подаче реагентов сразу эффективен в образовании синтез-газа.

Результаты работы опубликованы: Dedov A.G., Loktev A.S. et al. A New Approach to the Preparation of Stable Oxide-Composite Cobalt–Samarium Catalysts for the Production of Hydrogen by Dry Reforming of Methane. // Processes. 2023. V. 11. Issue 8. 2296; A.S. Loktev, V.A. Arkhipova, M.A. Bykov, A.A. Sadovnikov, A.G. Dedov. Cobalt–Samarium Oxide Composite as a Novel High-Performance Catalyst for Partial Oxidation and Dry Reforming of Methane into Synthesis Gas. // Petroleum Chemistry. 2023. V. 63. P. 317-326.

академик РАН А.Г. Дедов, д.х.н., проф. А.С. Локтев

Институт нефтехимического синтеза им. А.В. Топчиева РАН, г. Москва;

Российский государственный университет нефти и газа (НИУ) имени И.М. Губкина, г. Москва

Разработка катализаторов гидродехлорирования микроэкотоксиканта – диклофенака

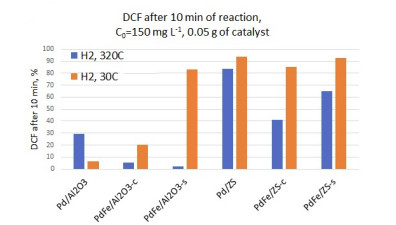

Противовоспалительный препарат диклофенак очень устойчив в окружающей среде и поэтому нуждается в эффективной утилизации. Выявлены возможности применения палладиевых (1 масс.% Pd) катализаторов на оксиде алюминия или смешанном носителе ZrO2-SiO2 (ZS), модифицированных оксидами железа (10 масс.% Fe) в гидродехлорировании микроэкотоксиканта диклофенака в водных растворах в реакторах периодического действия и проточном. Методом РФЭС показано улучшение способности катализаторов к восстановлению водородом в мягких условиях (30°C, 2 ч) после модификации оксидами железа. С помощью РФЭС и ИК-спектроскопии адсорбированного СО установлено, что модификация приводит к сильному повышению концентрации палладия на поверхности в сравнении с монометаллическими Pd катализаторами, что открывает возможности для эффективного дизайна катализаторов гидродехлорирования и иных восстановительных процессов. С помощью комплекса физико-химических методов выявлено влияние порядка нанесения модификатора и палладия на каталитические свойства (с – совместное нанесение, s – сначала Fe, затем Pd).

Результаты работы опубликованы в журнале Q1: E.S. Lokteva, V.V. Shishova, K.I. Maslakov, E.V. Golubina, A.N. Kharlanov, I.A. Rodin, M.F. Vokuev, D.S. Filimonov, N.N. Tolkachev. Bimetallic PdFe catalysts in hydrodechlorination of diclofenac: Influence of support nature, metal deposition sequence and reduction condition//Applied Surface Science 613 (2023) 156022.

д.х.н., проф. Е.С. Локтева, к.х.н., доцент Е.В. Голубина, к.ф.-м.н. К.И. Маслаков

Московский государственный университет имени М.В. Ломоносова,

Химический факультет, г. Москва

Изучение влияния порядка введения компонентов на каталитическую активность катализаторов CrOx-ZrO2-SiO2 в неокислительном дегидрировании пропана

С целью разработки путей получения пропилена неокислительным дегидрированием пропана проведено сравнение катализаторов CrOx-ZrO2-SiO2, содержавших 9 масс.% оксида хрома и приготовленных следующими способами: (1) одновременное осаждение всех компонентов; (2) нанесение CrOx на ZrO2-SiO2 методом пропитки; (3) совместное осаждение CrOx и ZrO2 на SiO2. В качестве предшественника SiO2 в методах (1) и (2) использовали ТЭОС, в методе (3) применяли SiO2, полученный прокаливанием рисовой шелухи. Совместное осаждение CrOx и ZrO2 обеспечивает тесный контакт между активными компонентами CrOx и ZrO2, высокую степень диспергирования, облегчает восстановление Cr6+ H2 из реакционной среды до Cr3+. Все это обеспечивает высокую эффективность катализаторов в реакции неокислительного дегидрирования пропана в проточной системе с неподвижным слоем катализатора при 500-600°С. При 500 и 550°С наиболее эффективен CrZr/SiO2, полученный осаждением CrOx и ZrO2 на SiO2 из рисовой шелухи; при 600°С лучше работает катализатор CrZrSi, полученный одновременным осаждением всех компонентов.

Результаты работы опубликованы: Е.В. Голубина, И.Ю. Каплин, И.К. Ужуев, А.В. Городнова, О.Я. Исайкина, К.И. Маслаков, Е.С. Локтева. Влияние порядка введения компонентов на каталитическую активность CrOx–ZrO2–SiO2 в неокислительном дегидрировании пропана. //Журнал физической химии. 2023, том 97, № 9.

д.х.н., проф. Е.С. Локтева, к.х.н., доцент Е.В. Голубина, к.х.н. И.Ю. Каплин, к.ф.-м.н. К.И. Маслаков

Московский государственный университет имени М.В. Ломоносова,

Химический факультет, г. Москва

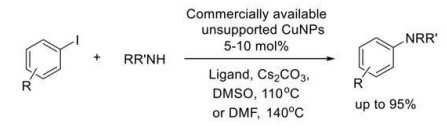

Разработка катализаторов синтеза лекарственных препаратов с использованием коммерчески доступного сырья

1) Проведено исследование возможности использования коммерчески доступных наночастиц меди (от 25 до 60 нм) в реакции кросс-сочетания с образованием связи углерод(sp2)–азот для синтеза лекарственных препаратов. Найдены доступные и дешевые лиганды для арилирования самых разнообразных аминов с высокими выходами. Предложенный метод несравненно более экологичный по сравнению с методами, основанными на использовании Pd-катализируемого сочетания, предполагающий использование дорогих и токсичных лигандов (реакция Бухвальда-Хартвига).

Результаты работы опубликованы: Catalysts 2023, 13(2), 331; https://doi.org/10.3390/catal13020331

2) Разработаны фотоинициируемый и фотокаталитический методы бифункционализации алкинов под действием Ar-SO2-I. Фотоинициируемая реакция проводится при облучении зеленым светом и приводит к получению продукта присоединения: β-йодвинилсульфонов с высокими выходами и региоселективностью.

Результаты работы опубликованы: Org. Biomol. Chem., 2023,21, 3844.https://doi.org/10.1039/D3OB00437F

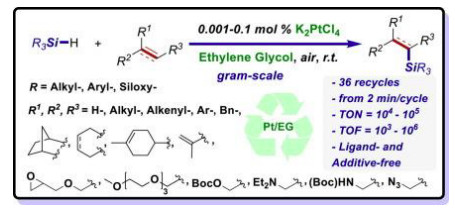

3) Найден эффективный катализатор реакции гидросилилирования алкенов, позволяющий проводить реакции с высокими выходами и региоселективностью.

Результаты работы опубликованы: Journal of Catalysis, 2023, 418, 70-77.https://doi.org/10.1016/j.jcat.2023.01.004

академик РАН И.П. Белецкая

Московский государственный университет имени М.В. Ломоносова,

химический факультет, г. Москва

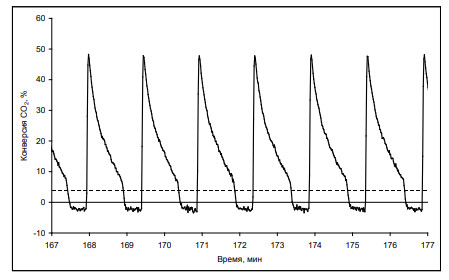

Кинетическое сопряжение стационарной реакции углекислотной конверсии метана и автоколебательной реакции окисления метана на никеле

Реакция углекислотной конверсии метана (УКМ) считается перспективной с точки зрения получения водорода и синтез-газа, а также утилизации СО2. Известно, что металлический никель является хорошим катализатором данной реакции, однако его каталитическая активность в УКМ тормозится из-за отложения углерода и блокировки активной поверхности. Было установлено, что совместное проведение стационарной реакции УКМ и автоколебательной реакции окисления метана приводит к кинетическому сопряжению данных процессов. Вследствие этого сопряжения реакция УКМ также начинает протекать в автоколебательном режиме и в двух разных фазах колебаний периодически существуют восстановительные и окислительные условия. В результате, в фазе колебания с восстановительными условиями никель находится в активном металлическом состоянии и интенсивно катализирует реакцию УКМ, но постепенно теряет активность из-за отложения углерода. В последующей фазе колебания с окислительными условиями поверхность никеля окисляется и теряет каталитическую активность, но при этом происходит окисление накопленного углерода и регенерация катализатора. В определенных условиях средняя за период колебания каталитическая активность никеля может существенно превышать активность того же образца никеля в отсутствие сопряжения с автоколебательной реакцией (Рис.1).

Рис.1. Изменение конверсии СО2 во времени при взаимодействии смеси СН4-СО2-3.5%О2 с Ni фольгой при 650°C, а также величина конверсии СО2 для стационарной реакции УКМ (пунктирная линия).

к.х.н. В. Ю. Бычков, Ю. П. Тюленин, д.х.н., проф. В.Н. Корчак

Институт химической физики им. Н.Н. Семенова РАН, г. Москва

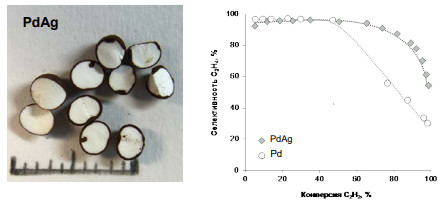

«Одноатомные сплавные» (single-atom alloy) PdAg/Al2O3 катализаторы c ультранизким содержанием палладия и «корочковым» распределением активного компонента для реакции гидрирования ацетилена в пиролизном этилене

Для промышленного процесса очистки пиролизного этилена от примесей ацетилена предложены «одноатомные сплавные» (single-atom alloy) PdAg/Al2O3катализаторы с «корочковым» (egg-shell) распределением активного компонента. «Корочковое» распределение и «одноатомная» структура Pd1 центров подтверждены результатами комплексного физико-химического исследования. Показано, что «корочковые одноатомные сплавные» PdAg-катализаторы обладают чрезвычайно высокой селективностью в гидрировании ацетилена до этилена, что делает их перспективными для промышленного использования.

Зависимость селективности по этилену от конверсии ацетилена для

«корочковых» PdAg/Al2O3 и Pd/Al2O32 катализаторов.

Результаты работы опубликованы: Mytareva A.I., Mashkovsky I.S., Kanaev S.A., Bokarev D.A., Baeva G.N., Kazakov A.V., Stakheev A.Yu. Removal of VOCs by ozone: n-Alkane oxidation under mild conditions // Catalysts. 2021. V. 11. Issue 4. Article number 506. DOI: 10.3390/catal11040506 (IF = 4.146); Машковский И.С., Марков П.В., Рассолов А.В., Патиль Е.Д., Стахеев А.Ю. Развитие методологии single-atom catalyst в современном катализе // Успехи химии. 2023. Том 92. № 8. RCR5087. DOI: 10.59761/RCR5087 Q1 IF = 7.7; Markov P.V., Mashkovsky I.S., Baeva G.N., Melnikov D.P., Stakheev A.Yu. An egg-shell PdAg/α-Al2O3 single-atom alloy catalyst for selective acetylene hydrogenation // Mendeleev Communications. 2023. Vol. 33. 836-838. DOI: 10.1016/j.mencom.2023.10.032 IF = 1.9; Машковский И.С., Мельников Д.П., Марков П.В., Баева Г.Н., Смирнова Н.С., Брагина Г.О., Стахеев А.Ю. «Одноатомный» Pd1Ag6/Al2O3 катализатор гидрирования ацетилена с «корочковым» распределением активного компонента // Доклады Российской академии наук. Химия, науки о материалах. 2023. Том 512. № 1. с. 64–74. DOI: 10.31857/S2686953523600356 IF = 0.8.

д.х.н., проф. А.Ю. Стахеев, к.х.н. И.С. Машковский,

н.с. Г.Н. Баева, н.с. П.В. Марков, студентка А.Е. Ваулина

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва

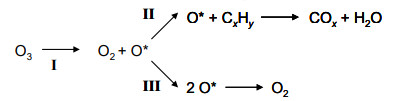

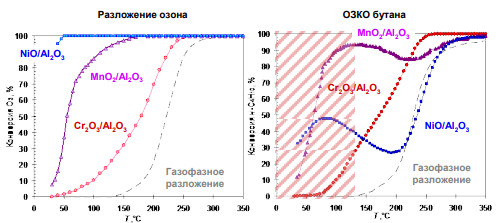

Создание О3-промотированных каталитических процессов защиты окружающей среды (удаление ЛОС, CO, NOx), обладающих высокой эффективностью в низкотемпературной области (20-150°C)

Была изучена взаимосвязь между активностью различных каталитических систем в процессах разложения озона и озон-каталитического окисления (ОЗКО) летучих органических соединений (ЛОС) и СО. Эксперименты проводили в реакторе проточного типа в интервале температур 30-350°С. В качестве объектов исследования были выбраны оксиды металлов, нанесенные на Al2O3. Было показано, что каталитические системы, менее активные в процессе разложения озона, демонстрируют высокую эффективность в процессе ОЗКО алканов при температурах ≤100°С. Наилучшие каталитические характеристики в окислении ЛОС установлены для катализатора на основе оксида Mn, обладающего оптимальной активностью в разложении О3.

Маршруты протекания процесса ОЗКО углеводородов.

Температурные зависимости конверсии озона в реакции его разложения и конверсии н-бутана в ОЗКО для катализаторов Cr2О3/Al2O3, MnО2/Al2O3 и NiО/Al2O3. Серая пунктирная линия (газофазное разложение) соответствует протеканию некаталитического процесса в газовой фазе.

Результаты работы опубликованы: Mytareva A.I., Kanaev S.A., Bokarev D.A., Baeva G.N., Stakheev A.Yu. Alumina-Supported Silver Catalyst for O3-Assisted Catalytic Abatement of CO: Effect of Ag Loading // Topics in Catalysis. 2023. Vol. 66. 1064-1070. DOI: 10.1007/s11244-023-01806-7 IF = 3.6; Bokarev D.A., Paramoshin I.V., Kanaev S.A., Bragina G.O., Stakheev A.Yu. O3-assisted NH3-SCR over FeBeta at low reaction temperature // Mendeleev Communications. 2023. Vol. 33. 696-698. DOI: 10.1016/j.mencom.2023.09.033 IF = 1.9; Бокарев Д.А., Парамошин И.В., Канаев С.А., Стахеев А.Ю. Взаимосвязь активности оксидных катализаторов в реакции разложения озона и О3-каталитическом окислении н-С4Н10 // Кинетика и катализ. 2023. Том 64. № 5. с. 661–664. DOI: 10.31857/S0453881123050027 IF = 1.1; Бокарев Д.А., Парамошин И.В., Рассолов А.В., Канаев С.А., Брагина Г.О., Стахеев А.Ю. Влияние носителя на характеристики Mn-нанесенных катализаторов в O3-каталитическом окислении ЛОС // Кинетика и катализ. 2023. Том 64. № 6. с. 811–821. DOI: 10.31857/S0453881123060035 IF = 1.1.

д.х.н., проф. А.Ю. Стахеев, к.х.н. Д.А. Бокарев, к.х.н. Г.О. Брагина,

н.с. Г.Н. Баева, н.с. С.А. Канаев, студент И.В. Парамошин

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва

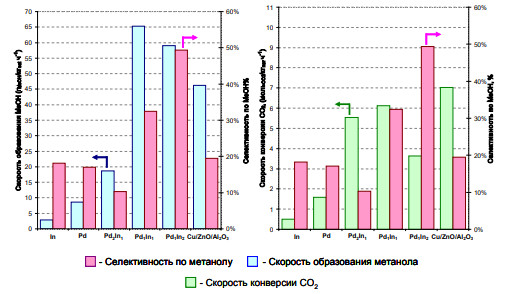

Разработка высокопроизводительных интерметаллических катализаторов синтеза метанола гидрированием СО2 для реализации процессов с низким углеродным следом

Для получения метанола из диоксида углерода предложена серия катализаторов на основе интерметаллических PdIn-наночастиц с разным соотношением Pd:In. Для образца с соотношением Pd1In2 достигнута чрезвычайно высокая селективность в образовании метанола, которая более чем в два раза превышает селективность Cu/ZnO/Al2O3 катализатора, традиционно используемого в этом процессе. Эффективность PdIn-катализатора обусловлена формированием гетероатомных In-Pd активных центров, структура которых способствует активации связи С=О в молекуле CO2.

Зависимости селективности, скорости образования метанола и скорости

конверсии CO2 от состава катализатора.

Результаты работы опубликованы: Rassolov A.V., Markov P.V., Baeva G.N., Bokarev D.A., Kolyadenkov A.R., Vaulina A.E., Stakheev A.Yu. Preparation of supported single-phase PdxIny intermetallic nanoparticles // Mendeleev Communications. 2023. Vol. 33. 673-675. DOI: 10.1016/j.mencom.2023.09.026 IF = 1.9; Рассолов А.В., Баева Г.Н., Коляденков А.Р., Марков П.В., Стахеев А.Ю. Синтез метанола из CO2 + H2 на интерметаллических PdIn катализаторах // Известия академии наук. Серия химическая. 2023. № 11. с. 2583–2590. IF = 1.704.

д.х.н., проф. А.Ю. Стахеев, к.х.н. А.В. Рассолов,

н.с. Г.Н. Баева, студент А.Р. Коляденков

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва

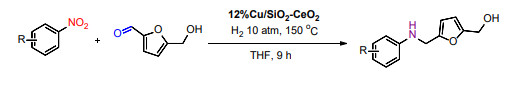

One-pot гидроаминирование 5-гидроксиметилфурфураля производными нитробензола с использованием филлосиликата меди, модифицированного церием

Разработаны микро-мезопористые каталитические системы на основе филлосиликата меди, проявляющие высокую активность в реакциях one-pot гидроаминирования замещенных нитробензолов. Полученные катализаторы представляют собой нанесенные наночастицы фазы филлосиликата Cu со структурой Cu2Si2O5(OH)2 внутри пор силикатного носителя. Впервые показано, что филлосиликат меди проявляет каталитическую активность в селективном гидроаминировании 5-гидроксиметил-фурфураля производными нитробензола в относительно мягких условиях (150°C, ТГФ, 1 МПа Н2).

R= H, Me, HOOC, HO, Cl

Конверсия нитро-соединения – до 100%, выход продукта – до 85%.

Результаты работы опубликованы: Elena Redina, Natalia Arkhipova, Gennady Kapustin, Olga Kirichenko, Igor Mishin, and Leonid Kustov, Ceria-modified copper phyllosilicate catalyst for one-pot hydroamination of 5-HMF with nitro-compounds, ChemCatChem 2023, e202300294. Doi 10.1002/cctc.202300294.

проф., д.х.н. Л.М. Кустов, к.х.н. Е.А. Редина,

к.х.н. О.А. Кириченко, Г.И. Капустин, д.х.н. И.В. Мишин

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва

СВЧ-синтез нанокатализаторов с высокодисперсными наночастицами никеля для процессов гидрирования алкинов

Разработан новый метод синтеза катализаторов с использованием СВЧ-излучения для процессов селективного гидрирования различных классов соединений. Применение СВЧ-нагрева для получения нанесенных наночастиц металлов позволило получить высокоэффективные каталитические системы на базе таких доступных металлов, как никель при сокращении времени синтеза в 2-3 раза по сравнению с традиционными методами осаждения, которые требуют времени синтеза более 9 часов. Было показано, что СВЧ-синтез способствует образованию высокодисперсных наночастиц нанесенных металлов размером менее 5 нм с узким распределением частиц по размерам. В присутствии никель-содержащих катализаторов со структурой филлосиликата, приготовленных с использованием СВЧ-нагрева, получена селективность образования С=С связи выше 95% при полной конверсии соответствующих ароматических и алифатических алкинов.

Результаты работы опубликованы: Anna A. Strekalova, Anastasiya A. Shesterkina, Alexander L. Kustov and Leonid M. Kustov, Recent Studies on the Application of Microwave-Assisted Method for the Preparation of Heterogeneous Catalysts and Catalytic Hydrogenation Processes, Int. J. Mol. Sci. 2023, 24, 8272. https://doi.org/10.3390/ijms24098272; Anastasiya A. Shesterkina, Olga A. Kirichenko, Olga P. Tkachenko, Alexander L. Kustov and Leonid M. Kustov, Liquid-Phase Partial Hydrogenation of Phenylacetylene at Ambient Conditions Catalyzed by Pd-Fe-O Nanoparticles Supported on Silica, Nanomaterials 2023, 13, 2247. https://doi.org/10.3390/nano13152247; Anastasiya A. Shesterkina, Kseniia V. Vikanova, Victoria S. Zhuravleva, Alexander L. Kustov, Nikolay A. Davshan, Igor V. Mishin, Anna A. Strekalova, Leonid M. Kustov, A novel catalyst based on nickel phyllosilicate for the selective hydrogenation of unsaturated compounds, Molecular Catalysis, 547, 2023, 113341.

проф., д.х.н. Л.М. Кустов, А.А. Шестеркина,

К.В. Виканова, к.х.н. Е.В. Шувалова, А.А. Стрекалова

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва

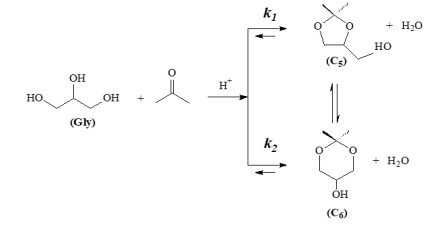

СВЧ-синтез цеолитов

Цеолиты типа феррьерита и SAPO-34 синтезированы в СВЧ-условиях. При этом время синтеза сокращается в сравнении с традиционным гидротермальным методом в 12 раз (с 72 часов до 6 часов), а удельная поверхность материалов возрастает от 190 м2/г до 330 м2/г.

Синтезированные цеолиты проявили высокую активность в синтезе золь-кеталя из дешевого сырья – глицерина и ацетона. Конверсия глицерина и селективность по золь-кеталю достигали 95-98%.

Результаты работы опубликованы: Anna S. Makova, Alexander L. Kustov, Nikolay A. Davshan, Igor V. Mishin, Konstantin B. Kalmykov, Anastasiya A. Shesterkina and Leonid M. Kustov, Synthesis of ferrierite-type zeolite by microwave method using ethylenediamine as an organic structure-directing agent, Mendeleev Commun., 2023, 33, 528–530.

проф. д.х.н. Л.М. Кустов, А.С. Макова, Н.А. Давшан

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва;

проф. д.х.н. М.Н. Тимофеева

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

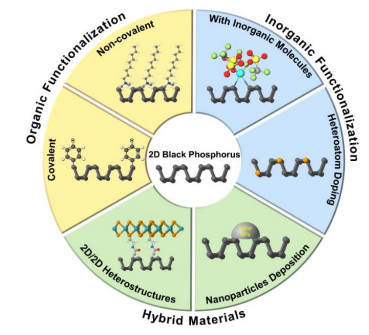

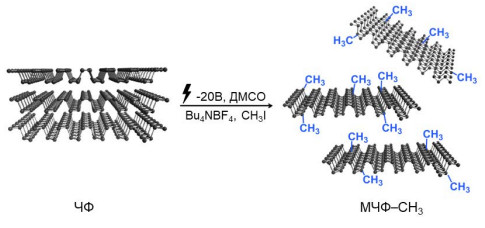

Осуществление реакции электрохимического метилирования малослойного черного фосфора и его функционализация карбеновыми интермедиатами

Впервые осуществлено электрохимическое метилирование малослойного черного фосфора и его функционализация карбеновыми интермедиатами. Показано, что производные малослойного чёрного фосфора, функционализированные дихлоркарбенами, являются активными гетерогенными катализаторами процесса электрокаталитического разложения воды до молекулярного водорода.

Благодаря необычной складчатой и анизотропной структуре, уникальным полупроводниковым свойствам, высокой подвижности носителей заряда и хорошей биосовместимости двумерные материалы на основе черного фосфора (ЧФ) и малослойного черного фосфора (МЧФ) находят применение в различных устройствах, таких как электро- и фотокатализаторы, литий-ионные и натрий-ионные батареи, полевые транзисторы, лазеры, солнечные батареи, биомедицинские материалы и др. Химическая функционализация МЧФ позволяет значительно улучшить стабильность материала к окислению, изменить собственные свойства материала, а также придать ему новые свойства. В ходе проведенного исследования разработан новый подход к проведению алкилирования МЧФ, заключающийся в проведении одновременного катодного расслоения ЧФ и электрохимического восстановления йодметана с образованием метил-радикалов, способных реагировать с поверхностью МЧФ с образованием связей С-Р.

Кроме этого, показана принципиальная возможность использования карбеновых интермедиатов для проведения процесса алкилирования МЧФ, при использовании дихлоркарбенов в качестве модельных субстратов. Функционализация фосфорного 2D-материала проводилась при введении МЧФ в реакцию с дихлоркарбенами, генерируемыми in situ из хлороформа при воздействии с трет-бутоксидом калия.

Все полученные материалы были охарактеризованы при использовании физико-химических методов (РФЭС, КР-, твердотельная ЯМР- и ИК-спектроскопия и др.). Проведенные электрохимические эксперименты позволили установить, что введение CCl2-фрагментов на поверхность МЧФ позволяет получить активные гетерогенные катализаторы для процесса электрокаталитического разложения вода и получения молекулярного водорода.

Результаты работы опубликованы: Nanomaterials, 2023, V. 13, № 5, P. 826–839 (Q1); International Journal of Molecular Sciences, 2023, V. 24, № 4, P. 3095 (Q1); Energy Technology, 2021, V. 9, № 12, P. 1 36 (Q3); Электрохимия, 2022, Т. 58, № 8, С. 480–488 (Q4).

д.х.н. О.Г. Синяшин, д.х.н., проф. РАН Д.Г. Яхваров,

к.х.н. А.М. Кучкаев., к.х.н. А.В. Сухов, к.х.н. И.Р. Низамеев,

к.х.н. А.Б. Добрынин, к.х.н. В.М. Бабаев, д.х.н. А.Т. Губайдуллин

Институт органической и физической химии им. А.Е. Арбузова, г. Казань

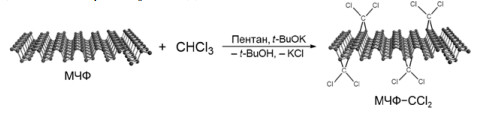

TaCl5 в амидировании карбоновых кислот

Амидная группа является широко распространенным мотивом, входящим в структуру множества физиологически активных синтетических и природных молекул, а также биополимеров. В связи с этим разработка новых эффективных методов синтеза амидов всегда являлось важной и актуальной задачей. Впервые разработан высокоселективный однореакторный метод синтеза амидов на основе реакции амидирования одно- и двухосновных карбоновых кислот с помощью первичных и вторичных аминов под действием пентахлорида тантала. К преимуществам разработанного метода синтеза амидов следует отнести высокую селективность реакции, одностадийность синтеза амидов, универсальность предлагаемого метода с получением широкого спектра различных по строению амидов, мягкие условия реакции и высокие выходы амидов, а также возможность использования широкого диапазона различных по природе растворителей. Разработанный метод амидирования позволяет синтезировать широкий спектр практически важных амидов в одну препаративную стадию.

Результаты работы опубликованы: A.M. Gabdullin, R.N. Kadikova, O.S. Mozgovoj, I.R. Ramazanov, TaCl5-Catalyzed Amidation of Carboxylic Acids with Amines. // ChemistrySelect. 2023. V. 8. No. 7. e202204298. DOI: 10.1002/slct.202204298; A.M. Gabdullin, R.N. Kadikova, A.B. Yulbarisov, O.S. Mozgovoi, I.R. Ramazanov. TaCl5 in the synthesis of amides from saturated monobasic carboxylic acids and functionally substituted primary aromatic amines. // Russian Chemical Bulletin. 2023. V. 72. P. 2350-2356. DOI: 10.1007/s11172-023-4032-6.

д.х.н., проф. РАН И. Р. Рамазанов,

к.х.н. Р. Н. Кадикова, к.х.н. А. М. Габдуллин

Институт нефтехимии и катализа РАН, г. Уфа

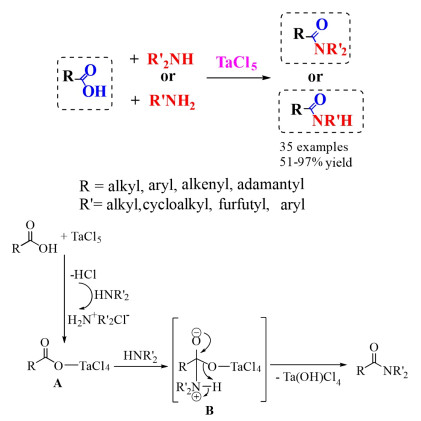

Исследование динамических превращений каталитически активных соединений в реакциях Сузуки-Мияуры и Мицороки-Хека

На примере реакций кросс-сочетания арилгалогенидов Сузуки-Мияуры и Мицороки-Хека показано, что вследствие динамических превращений различных форм палладия состав каталитически активных соединений изменяется в ходе катализа. Эти изменения обусловлены взаимными превращениями растворенных и твердых форм палладия, вносящих различный вклад в катализ, а также изменением лигандного окружения активных комплексов в результате изменения соотношений различных способных к координации с палладием анионов в результате протекании реакций. Для отслеживания динамических превращений катализатора в результате эволюции каталитических систем во времени предложен ряд кинетических методов, основанных на измерении закономерностей дифференциальной селективности катализатора и связанных с ней параметров. Разработанные методы не требуют использования сложного оборудования, при этом позволяя исследовать тонкие детали механизмов сложных каталитических процессов. С помощью предложенных методов получены данные о различном составе соединений катализатора, активирующих сочетающиеся субстраты в реакции Сузуки-Мияуры с доступными, но малореакционноспособными арилхлоридами, позволяя предположить пути управления селективностью каталитических систем в получении практически важных продуктов.

Результаты работы опубликованы: A. F. Schmidt, A. A. Kurokhtina, E. V. Larina, N. A. Lagoda //Molecular Catalysis. – 2023. – V. 541. – A/n 113101; А. Ф. Шмидт, А. А. Курохтина, Е. В. Ларина, Н. А. Лагода // Тонкие химические технологии (Fine Chemical Technologies). – 2023. – Т. 18, № 4. – С. 328-340; A. F. Schmidt, A. A. Kurokhtina, E. V. Larina, N. A. Lagoda // Organometallics. – 2023. – doi 10.1021/acs.organomet.3c00308 (in press).

д.х.н., проф. А.Ф. Шмидт, к.х.н., доцент А.А. Курохтина,

к.х.н. Е.В. Ларина, м.н.с. Н.А. Лагода

Иркутский государственный университет, г. Иркутск

Взаимосвязь структурных характеристик α-Fe2O3 катализаторов и реакционной способности решеточного кислорода в отношении водорода

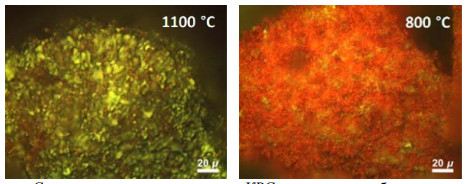

Комплексом физико-химических методов (ТПВ-H2, адсорбция N2, РФА, КРС, РФЭС) исследована взаимосвязь структурных особенностей прокаленных в интервале 800–1100°С монофазных образцов гематита и их реакционная способность в окислении водорода в интервале 40–900°С. Показано, что с повышением температуры прокаливания α-Fe2O3 с 800 до 1100°С формируется более плотная, менее разупорядоченная кристаллическая решетка, растет поверхностное содержание ионов Fe2+, с более высокой энергией связи кислорода, что приводит к существенному падению реакционной способности катализаторов в окислении водорода.

Физико-химические характеристики и активность в окислении водорода образцов α-Fe2O3,

прокаленных в температурном интервале 800–1100 °С

| α-Fe2O3, Tпр., °С |

Sуд., м2/г |

Vпор, ·10-4 cм3/г |

dср., мкм |

Dрентг.,, г/cм3 |

O/Fe, поверх. |

Oвнереш./ OΣ, пов. |

Tнач., °С | T95%, °С |

| 800 | 2.10 | 27.4 | ~ 0.2 | 5.2704(1) | 1.52 | 0.27 | 337 | 630 |

| 900 | 0.81 | 11.5 | - | 5.2707(1) | 1.82 | 0.28 | 385 | 668 |

| 1000 | 0.21 | 3.1 | - | 5.2711(1) | 2.10 | 0.37 | 429 | 737 |

| 1100 | 0.09 | 1.6 | ~ 2.5 | 5.2713(1) | 1.89 | 0.35 | 435 | 812 |

Результаты КРС свидетельствуют, что все образцы гематита включают два типа частиц – крупные, до 6 мкм, с хорошо окристаллизованной фазой α-Fe2O3, и мелкие, < 0.1 мкм, с существенно меньшей степенью кристалличности фазы α-Fe2O3, которые находятся на поверхности крупных частиц.

Снимки в камере спектрометра КРС прокаленных образцов

α Fe2O3 катализаторов:

(a) крупные («зеленые»),

(b) мелкие поверхностные («красные»).

Полученные результаты могут быть использованы при разработке каталитических систем на основе α-Fe2O3 для высокотемпературных процессов окисления и циклических процессов сжигания топлива, газификации угля и биомассы, генерации водорода (CLC, CLG, CLGH) и др.

Результаты работы опубликованы: Kirik N., Krylov A., Boronin A., Koshcheev S., Solovyov L., Rabchevskii E., Shishkina N., Anshits A. The Relationship between the Structural Characteristics of α-Fe2O3 Catalysts and Their Lattice Oxygen Reactivity Regarding Hydrogen. Materials. 2023, V. 16, 4466:1–14. DOI: 10.3390/ma16124466.

д.х.н., проф. А.Г. Аншиц, к.х.н. Н.П. Кирик, к.х.н. Н.Н. Шишкина

Институт химии и химической технологии СО РАН

– обособленное подразделение ФИЦ КНЦ СО РАН, г. Красноярск

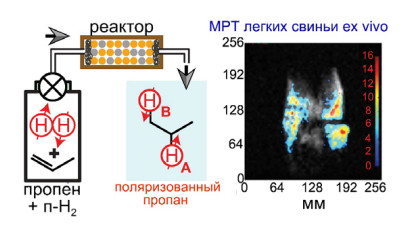

Гиперполяризованный пропан на основе гетерогенного гидрирования параводородом для МРТ легких свиньи ex vivo

Гиперполяризованные контрастные вещества крайне перспективны для биомедицинской визуализации на основе МРТ. В работе показано, что гиперполяризованный газообразный пропан может быть получен с использованием одноразового портативного поляризатора на основе метода индуцированной параводородом поляризации ядер. Устройство состоит из гетерогенного каталитического реактора и соединенного с ним резервуара для хранения смеси пропилена и параводорода при общем давлении 10 бар. После активации клапана смесь газов поступает в реактор, на выходе из которого обеспечивается поток гиперполяризованного газообразного пропана с поляризацией ядер 1Н на уровне 1.2%. Эффективность данного подхода продемонстрирована на примере визуализации модельного объекта на клиническом МРТ-сканере с напряженностью поля 3 Тл, а также визуализации процесса вентиляции иссеченных легких свиньи с использованием клинического МРТ-сканера с напряженностью поля 0.35 Тл. Данный простой и эффективный метод для осуществления МРТ легких с использованием гиперполяризованного газа продемонстрирован впервые. Полученные результаты являются важным заделом для широкого спектра будущих приложений, включая исследования на животных in vivo.

Совместные исследования выполнены сотрудниками МТЦ СО РАН, ИК СО РАН и партнерами из университета Уэйна (Детройт, Мичиган, США) и поддержаны грантом Минобрнауки РФ № 075-15-2020-779.

Результаты работы опубликованы: N.M. Ariyasingha, A. Samoilenko, J.R. Birchall, M.R.H. Chowdhury, O.G. Salnikov, L.M. Kovtunova, V.I. Bukhtiyarov, D.C. Zhu, C. Qian, M. Bradley, J.G. Gelovani, I.V. Koptyug, B.M. Goodson, E.Y. Chekmenev. Ultra-low-cost disposable hand-held clinical-scale propane gas hyperpolarizer for pulmonary magnetic resonance imaging sensing, ACS Sens., 8, 3845-3854 (2023);https://doi.org/10.1021/acssensors.3c01369.

чл.-корр. РАН И.В. Коптюг, академик РАН В.И. Бухтияров,

д.х.н., др., проф. РАН Э.Ю. Чекменев, к.х.н. О.Г. Сальников, к.х.н. Л.М. Ковтунова

Международный томографический центр СО РАН, г. Новосибирск;

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск;

Университет Уэйна, г. Детройт, США

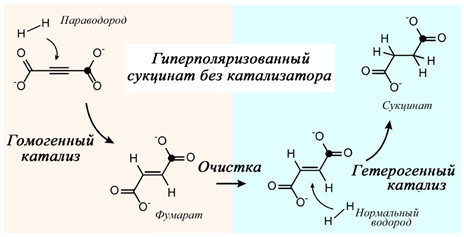

Сочетание гомогенного и гетерогенного катализа с целью получения гиперполяризованного сукцината без токсичных примесей для новых приложений ЯМР и МРТ

В работе показано, что не содержащие катализатора водные растворы [1-13C]сукцината c гиперполяризацией ядер 13С могут быть получены с использованием комбинации процессов гомогенного и гетерогенного каталитического гидрирования. С этой целью гиперполяризованный [1-13C]фумарат был получен с использованием обогащенного пара-модификацией газообразного водорода и гомогенного рутениевого катализатора. Затем поляризация ядер 1Н была перенесена на ядра 13С, после чего токсичный катализатор и побочные продукты реакции были удалены с помощью процедуры очистки. После этого вторая реакция гидрирования осуществлялась с использованием гетерогенного катализатора Pd/Al2O3 и обычного газообразного водорода для превращения фумарата в сукцинат. При этом нами показано, что поляризация ядер 13C в значительной степени сохраняется в этом процессе, что является ключевым обстоятельством, позволившим реализовать данный подход. Сочетание высоких уровней гиперполяризации, достигаемых за счет стадии гомогенного гидрирования, и высокой каталитической активности, и селективности процесса гетерогенного гидрирования, не требующего использования параводорода, позволило получить сукцинат с поляризацией ядер 13C ~ 12% и 100% селективностью, что предотвращает образование токсичных примесей и является важным фактором для проведения исследований с биологическими объектами. Предложенный и реализованный новый, простой и эффективный метод позволяет осуществить весь процесс за несколько минут и способен обеспечить значительный прогресс в применении [1-13C]сукцината in vivo в качестве гиперполяризованного контрастного вещества.

Исследования выполнены в МТЦ СО РАН совместно с коллегами из ИК СО РАН и партнерами из Майнцского университета им. Иоганна Гутенберга (Майнц, Германия) и поддержаны грантом РНФ-DFG № 22-43-04426.

Результаты работы опубликованы: J. Eills, R. Picazo-Frutos, D.B. Burueva, L.M. Kovtunova, M. Azagra, I. Marco-Rius, D. Budker, I.V. Koptyug. Combined homogeneous and heterogeneous hydrogenation to yield catalyst-free solutions of parahydrogen-hyperpolarized [1-13C]succinate, Chem. Commun., 59, 9509-9512 (2023). https://doi.org/10.1039/D3CC01803B

к.х.н. Д.Б. Буруева, к.х.н. Л.М. Ковтунова,

д.х.н. проф. чл.-корр. РАН И.В. Коптюг

Международный томографический центр СО РАН, г. Новосибирск;

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

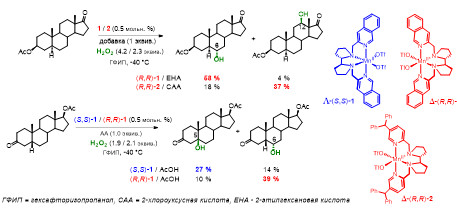

Новые каталитические системы на основе хиральных бис-амино-бис-пиридилметильных комплексов Mn

Предложены каталитические системы на основе хиральных бис-амино-бис-пиридилметильных комплексов Mn для прямого хемо-, регио- и стереоселективного гидроксилирования С(sp3)-Н групп стероидных молекул. Cистемы характеризуются высокой производительностью, позволяющей использовать низкие загрузки катализатора (0.3 - 0.5 % мольн.); в качестве стехиометрического окислителя использован экологически безопасный H2O2. Региоселективность окисления определяется стерической нагруженностью и знаком хиральности комплекса Mn. Обладающий льюисовской кислотностью растворитель – гексафторизопропанол – позволяет останавливать окисление CH2 групп на стадии образования вторичных спиртов, подавляя окисление последних за счёт водородного связывания. Системы данного типа являются перспективными для создания общих методов селективной окислительной функционализации С-Н групп сложных молекул природного происхождения на поздних стадиях синтеза («late-stage functionalization») для быстрой генерации библиотек биоактивных метаболитов и разработки новых фармпрерпаратов.

Результаты работы опубликованы: J. Catal. 2023, 425, 32-39. (IF 7.3); ACS Catal. 2023, 13, 10770-10795. (IF 12.9).

д.х.н., проф. РАН К.П. Брыляков, к.х.н. Р.В. Оттенбахер,

к.х.н. Д.Г. Самсоненко, к.х.н. А.А. Брылякова, к.х.н. А.А. Нефёдов

Институт органической химии им. Н.Д. Зелинского РАН, г. Москва;

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

Металлокомплексные катализаторы жидкофазного окисления пероксидом водорода органических соединений

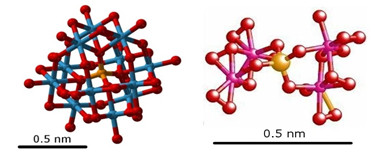

Несмотря на достаточно обширную информацию по изучению координационной сферы атомов W и типах химических связей, образующихся в пероксополиоксовольфрамат-фосфатных комплексных анионах, которые позволяют утверждать, что для них наиболее вероятна четырехъядерная структура

В связи с этим были проведены исследования с привлечением метода малоуглового рентгеновского рассеяния (МУРР, SAXS), который позволяет получить информацию о форме и размерах частиц вне зависимости от типа агрегатного состояния образца и, таким образом, может быть применим для анализа растворов полиоксо- и пероксополиоксовольфраматфосфатов. В результате исследований образцов [(Bun)4N]3{PO4[WO(O2)]4}, растворённых в толуоле, сделана оценка размера W-содержащего аниона, которая составила примерно 5.5 Å.

На рисунке приведены изображения структур [PW12O40]3– и {PO4){[WO(O2)]4}3– с характерными размерами для сравнения с данными SAXS. Размеры комплексов указаны из данных EXAFS-спектроскопии по межатомным расстояниям W-O и W-W, соответственно. Таким образом, наблюдается хорошее согласие между размерами структур.

Показано, что в зависимости от растворителя комплексы могут образовывать агрегаты, состоящие из нескольких десятков молекул исходного комплекса. Известно, что выбор органического растворителя для реакций окисления органических субстратов может существенно влиять как на активность катализатора, так и на селективность реакции.

Поэтому с учётом различной контрастирующей способности растворителей и с помощью уравнения Штурмана [Svergun D.I., Feigin L.A. Structure Analysis by Small-Angle X-Ray and Neutron Scattering. Plenum Press, NY, 1987. P. 335] оценен истинный размер комплекса [(Octn)

Результаты работы опубликованы: Pai Z.P., Parmon V.N., Bukhtiyarov V.I. // Ki-netics and Catalysis. 2023. V.64. Nо 4. P.329–361. DOI: 10.1134/s0023158423040110; Larichev Y.V., Selivanova N.V., Berdnikova P.V., Pai Z.P. // J. Struct. Chem. 2022. V. 63. № 8. P. 1215. DOI: 10.1134/S0022476622080029

д.т.н. З.П. Пай, академик РАН В.Н. Пармон,

академик РАН В.И. Бухтияров,

к.х.н. Хлебникова,

П.В. Бердникова, Н.В. Селиванова, к.х.н. Ю.В. Ларичев

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

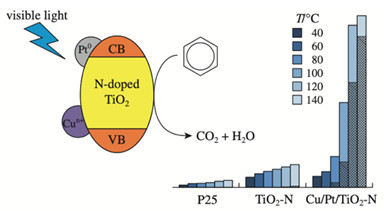

Термофотокаталитический эффект в реакциях окисления паров ароматических соединений на поверхности металл-модифицированных оксидных фотокатализаторов

Показана возможность дополнительной термической активации реакций фотокаталитического окисления паров ароматических соединений на поверхности оксидных катализаторов (TiO2, TiO2-N, Bi2WO6), модифицированных Cu и Pt, под действием видимого света. Оптимальным с точки зрения баланса скорости реакции, глубины окисления исходного соединения и требуемых энергетических затрат является температурный диапазон 80–100 ℃, который может быть достигнут непосредственно на поверхности фотокатализатора при поглощении излучения высокой мощности.

С использованием композитных фотокатализаторов, основанных на гетероструктурной композиции Bi2WO6/TiO2-N, изучены кинетические закономерности окисления под действием видимого света паров органических соединений, включая бензол, который является сильным канцерогеном. Обнаружен аномальный эффект, заключающийся в том, что в случае ароматических соединений при увеличении активности фотокатализатора наблюдается снижение общей скорости реакции из-за сильной дезактивации фотокатализатора. Высокая активность фотокатализатора проявляется на этапе превращения исходного соединения в нелетучие поверхностные интермедиаты, накопление которых приводит к образованию устойчивых полиуглеродных форм, препятствующих дальнейшей адсорбции паров исходного соединения и кислорода. Окисление углеродных форм на поверхности фотокатализатора протекает медленно ввиду их способности поглощать фотогенерированные носители заряда, повышая тем самым скорость рекомбинации. Предложены подходы для решения описанной проблемы, которые основаны на модифицировании поверхности композитного фотокатализатора наночастицами Cu и Pt, а также повышении температуры реакции аналогично случаю для однофазных фотокатализаторов.

Результаты работы опубликованы: M. Lyulyukin, N. Kovalevskiy, A. Bukhtiyarov, D. Kozlov, D. Selishchev, Kinetic Aspects of Benzene Degradation over TiO2-N and Composite Bi2WO6/TiO2-N Photocatalysts under Irradiation with Visible Light // International Journal of Molecular Science. 2023. Т. 24. № 6. С. 5693, DOI:10.3390/ijms24065693; M.N. Lyulyukin, N.S. Kovalevskiy, I.P. Prosvirin, D.S. Selishchev, D.V. Kozlov, Thermo-photocatalytic oxidation of benzene under visible light over nitrogen-doped titania grafted with Cu and Pt // Mendeleev Communications. 2023. Т. 33. № 4. С. 497–499, DOI:10.1016/j.mencom.2023.06.018; Люлюкин М.Н., Морозова М.Е., Польских Д.А., Просвирин И.П., Черепанова С.В., Селищев Д.С., Козлов Д.В., Структурные особенности и их связь с каталитическими свойствами композитов Bi2WO6/TiO2-N при фотоокислении паров бензола // Журнал структурной химии, т.65, №2, 2024, 122698, DOI: 10.26902/JSC_id122698

д.х.н., проф. РАН Д.В. Козлов, М.Н. Люлюкин, к.х.н. Д.С. Селищев,

к.х.н. А.В. Бухтияров, к.х.н. И.П. Просвирин, к.ф.-м.н. С.В. Черепанова

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

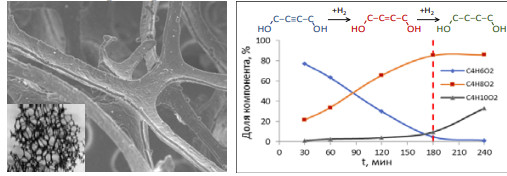

Новый нанесённый на пеноуглерод ячеистой структуры палладиевый катализатор для селективного гидрирования 1,4-бутиндиола

Пеноуглерод ячеистой структуры, подвергнутый (с целью увеличения прочности ячеек и дезактивации их поверхности к полимеризационному воздействию на функционализированные ацетилены) высокотемпературной (850°C) обработке в среде С3-С4 углеводородных газов для формирования на поверхности ламеллярного пироуглеродного покрытия (ПУЛ), был использован в качестве носителя частиц металлического палладия. Катализатор 0.5%Pd/ПУЛ был получен осаждением полиядерных гидроксокомпексов палладия с их последующим жидкофазным восстановлением. Исследование полученного катализатора в реакции жидкофазного гидрирования 1,4-бутиндиола при 25°C показало его высокую 90% селективность по целевому промежуточному продукту 1,4-бутендиолу при конверсии исходного субстрата 95%. Увеличение температуры реакции до 50°C привело к росту скорости превращения в три раза с сохранением значений конверсии и селективности. Использование катализатора в трех каталитических циклах не привело к заметному изменению каталитических характеристик.

СЭМ изображение катализатора 0.5%Pd/ПУЛ (а); изменение состава реакционной смеси

во времени при гидрировании 1,4-бутиндиола при 25°C (б).

чл.-корр. РАН В.А. Лихолобов, к.х.н. О.Б. Бельская, Е.А. Райская,

Центр новых химических технологий Института катализа

им. Г.К. Борескова СО РАН (Омский филиал), г. Омск;

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

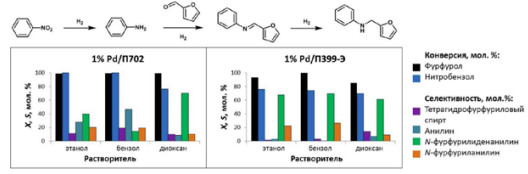

Новые палладиевые катализаторы на основе наноглобулярного углерода для одностадийного процесса гидроаминирования фурфурола нитробензолом

Синтезированы палладиевые катализаторы на основе печных разновидностей наноглобулярного углерода (НГУ; марки П399-Э и П702), различающихся по структурным и физико-химическим характеристикам: так, наноглобулы П399-Э имели существенно меньший диаметр, а на поверхности – существенно большую концентрацию кислородсодержащих групп. Полученные катализаторы 1% Pd/НГУ исследованы в малоизученном, но технологически привлекательном одностадийном гидроаминировании фурфурола нитробензолом (комнатная температура, давление водорода 1 МПа, время 2 ч) в среде различных растворителей. Установлено, что носитель катализатора существенно влияет на достигаемые в реакции показатели. Например, образец 1% Pd/П399-Э заметно более селективен в образовании N-фурфурилиденанилина по сравнению с 1% Pd/П702. Показано, что выход продуктов зависит также от химической природы растворителя. Так, при проведении реакции в присутствии катализатора 1% Pd/П702 в этаноле и бензоле достигалось почти полное превращение субстратов, при этом в этаноле наблюдалась заметно более высокая селективность в направлении гидроаминирования фурфурола (60 мол.%), тогда как в среде бензола была повышена доля (66 мол.%) побочных продуктов гидрирования. В целом полученные результаты демонстрируют потенциальную возможность применения катализаторов Pd/НГУ для одностадийного синтеза фурилзамещённых анилинов, которые широко используются в синтезе агрохимикатов, красителей и функциональных материалов.

чл.-корр. РАН В.А. Лихолобов, к.х.н. Р.М. Мироненко, к.х.н. Т.И. Гуляева, Э.Р. Сайбулина

Центр новых химических технологий Института катализа

им. Г.К. Борескова СО РАН (Омский филиал), г. Омск;

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

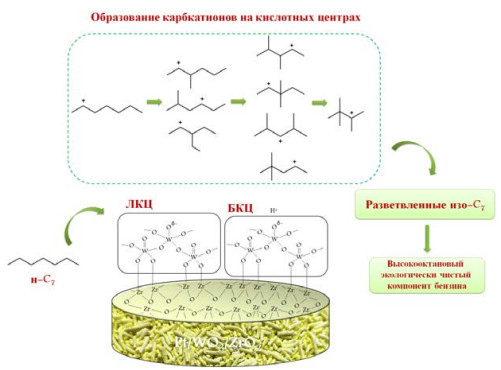

Новый взгляд на механизм реакции гидроизомеризации С7-алкановых углеводородов на бифункциональном катализаторе Pt/WO3-ZrO2

Проведены экспериментальные и кинетические исследования реакции гидроизомеризации гептана на бифункциональном катализаторе Pt/WO3-ZrO2 в области низких температур с применением метода “single-event kinetics approach”.

Показано, что в бифункциональных по своей природе катализаторах Pt/WO3-ZrO2 наблюдаемые закономерности реакции изомеризации описываются монофункциональным механизмом, в котором карбкатион образуется из гептана на кислотных центрах:

- за счет отщепления гидрида на кислотных центрах Льюиса;

- путем протонирования на кислотных центрах Бренстеда.

Самой быстрой стадией реакции является десорбция карбкатионов с центров БКЦ и ЛКЦ, что предотвращает побочные реакции крекинга. Лимитирующей стадией реакции являются превращения протонированных циклопропановых комплексов, а также реакции β-расщепления.

Результаты работы опубликованы: Sotelo-Boyás R., Smolikov M.D., Shkurenok V.A., Lavrenov A.V., González-Garay A., Rosas-Trigueros J.L., Cázares-Marroquín J.F. Prediction of Alkyl Carbenium Ion Concentrations and Octane Number Increase in Heptane Hydroisomerization over a Pt/WO3/ZrO2 Catalyst // Industrial & Engineering Chemistry Research. 2023. DOI: 10.1021/acs.iecr.3c02647.

д.х.н. М.Д. Смоликов, к.х.н. В.А. Шкуренок, д.х.н., доцент А.В. Лавренов,

С.С. Яблокова, к.х.н. К.В. Казанцев, Ph.D. Р. Сотело-Бойас

Центр новых химических технологий Института катализа

им. Г.К. Борескова СО РАН (Омский филиал), г. Омск;

ESIQIE. Instituto Politécnico Nacional, Mexico City 07738, Mexico

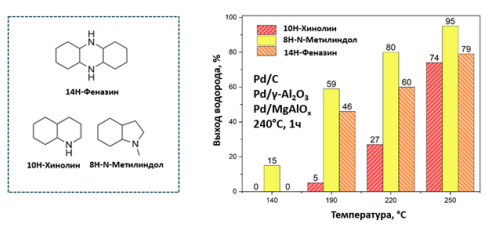

Разработка N-гетероциклических соединений для хранения водорода в составе жидких органических носителей

Одним из направлений развития технологий хранения и транспортировки водорода в составе жидких органических носителей водорода (ЖОНВ) является разработка низкотемпературных субстратов-носителей. В настоящий момент ЖОНВ технологии на основе стандартных носителей – циклоалканов (метилциклогексан, 18Н-дибензилтолуол и др.) – успешно реализованы. Однако высокая температура дегидрирования этих субстратов (350 °С) снижает энергоэффективность технологии в целом и приводит к необходимости дополнительной очистки извлекаемого водорода от паров носителя. Это, в свою очередь, делает невозможным прямое использование извлеченного из ЖОНВ водорода в качестве топлива для твердо-оксидных топливных элементов (ТОТЭ). В качестве альтернативных ЖОНВ субстратов перспективно применение N-гетероциклических соединений, которые также могут применятся в обратимых процессах запасания и извлечения водорода, но при меньших, по сравнению с циклоалканами, температурах реакций гидрирования/дегидрирования (150-250 °С). Целью проведенного исследования являлся сравнительный анализ серии N-гетероциклических жидких органических носителей водорода (ЖОНВ) и оптимизация состава катализатора для процессов их дегидрирования.

В результате проведенного исследования была выбрана группа наиболее перспективных N-гетероциклических соединений носителей водорода – 14H-феназин, 10H-хинолин и 8H-N-метилиндол. Согласно полученным данным, 8H-N-метилиндол характеризуется наиболее высокой скоростью выделения водорода в условиях модельного каталитического теста в статическом реакторе (240 °С, 1 ч реакции, 1:100 Pd:субстрат). Тем не менее, из-за большей доступности и термической стабильности 14Н-феназин и 10H-хинолин также могут рассматриваться как перспективные субстраты-носители. В результате проведенного скрининга каталитических систем было показано, что применение Pd-катализаторов с высоким содержанием основных центров (Pd/MgAlOx) способствует более эффективному протеканию реакции дегидрирования N-гетероциклов.

Сравнительное исследование процесса дегидрирования H2-насыщенных N‑гетероциклических соединений.

к.т.н. А.П. Коскин, асп. С.А. Степаненко, д.х.н. В.А. Яковлев

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

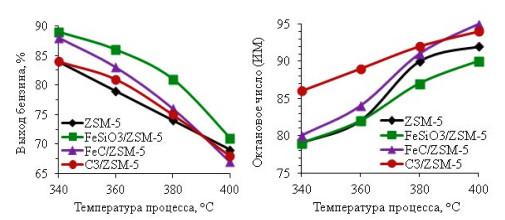

Железосодержащие цеолитные катализаторы для облагораживания прямогонных бензиновых фракций нефти

Впервые изучены структурные, кислотные и каталитические свойства катализаторов, полученных кислотной обработкой цеолита типа ZSM-5 (MFI) с последующим модифицированием железосодержащими порошками различного состава – FeSiO3, FeC, сферозола (СЗ). Определено состояние и распределение промотирующих частиц в цеолите, количество и структура углеродных продуктов уплотнения, образующихся на поверхности полученных катализаторов в процессе облагораживания прямогонной бензиновой фракции нефти. Установлено увеличение выхода высокооктановых бензинов и повышение длительности стабильной работы Fe-содержащих цеолитных катализаторов за счёт снижения интенсивности протекания процесса коксообразования и формирования менее конденсированных продуктов уплотнения по сравнению с цеолитом, не содержащим частиц железа (рисунок). Полученные катализаторы могут использоваться для производства высокооктановых бензинов из прямогонных бензиновых фракций различного происхождения (нефти, газовый конденсат, газовые бензины).

Влияние температуры процесса на выход (а) и октановое число (б) бензинов, полученных на

немодифицированном цеолите и железосодержащих цеолитных катализаторах в процессе

облагораживания прямогонной бензиновой фракции нефти (W = 2 ч–1).

д.х.н., проф. А.В. Восмериков, к.х.н., доцент Л.М. Величкина

Институт химии нефти СО РАН, г. Томск

Приготовление носителей для катализаторов риформинга и изомеризации методом пиролиза органической биомассы. Каталитический синтез этилацетата на Cu-содержащем катализаторе

Методом пиролиза органической биомассы получены твердые образцы углеродных материалов – носителей катализаторов риформинга и изомеризации. Исследованы влияние температуры пиролиза биомассы на выход и качественные характеристики получаемых углеродных материалов (сорбционная емкость, пористость, размер пор), исследованы свойства газообразных и жидких продуктов. Проведена серия экспериментов по модификации получаемых углеродных материалов различными газами в процессе пиролиза. Планируется синтез катализаторов риформинга, крекинга и изомеризации на основе полученных углеродных материалов и изучение их каталитической активности.

Проводятся работы по каталитическому синтезу этилацетата на Cu-содержащем катализаторе с варьированием температуры, давления и объемной скорости подачи сырья.

к.х.н., доцент Ф.А. Бурюкин, к.х.н. В.А. Сафин, Р.А. Ваганов

Сибирский федеральный университет, Институт нефти и газа, г. Красноярск

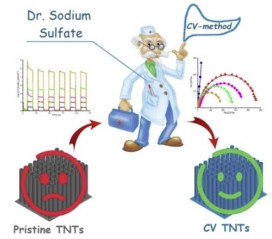

Циклическая вольтамперометрия как новый метод активации массивов нанотрубок из TiO2 в фотоэлектрокаталитическом разложении воды

Циклическая вольтамперометрия анодных массивов нанотрубок TiO2 (TNT) впервые использована для интенсификации фотоэлектрохимического разложения воды. Наибольший фототок получен для TNT, активированных в растворах Na2SO4. ЭПР и люминесцентный анализ дефектов показал, что повышенная фотоактивность коррелирует с более высоким квантовым выходом люминесценции, наименьшим содержанием парамагнитных дефектов и большим временем затухания свечения.

Результаты работы опубликованы: N.A. Zos’ko, A.S. Aleksandrovsky, T. A. Kenova, M.A. Gerasimova, N.G. Maksimov, O.P. Taran ChemPhotoChem 7 (2023) doi.org/10.1002/cptc.202300100.

д.х.н., проф. РАН О.П. Таран, к.х.н. Т.А. Кенова, Н.А. Зосько

Институт химии и химической технологии СО РАН, г. Красноярск

Деполимеризация органосольвентного лигнина сосны в среде этанола на катализаторах NiCuMo/SiO2. Влияние температуры и состава катализатора

Термокаталитическую конверсию этанол-лигнина сосны в сверхкритическом этаноле проводили на катализаторах NiCuMo/SiO2, содержащих 8,8 и 11,7 мас.% Мо. Структуру и состав этанол-лигнина и продуктов его превращений изучали методом 2D-HSQC ЯМР-спектроскопии, ГХ-МС. Основными ароматическими мономерами конверсии этанол-лигнина являются алкилпроизводные гваякола (пропилгваякол, этилгваякол и метилгваякол). Повышение температуры до 350 °C привело к изменению состава мономерных соединений. В результате процессов дезоксигенации образуются алкилпроизводные пирокатехина, фенола и бензола. Соотношение выходов продуктов завит от содержания Мо в составе катализатора. Таким образом, распределением мономерных продуктов, востребованных в различных отраслях промышленности, можно управлять, варьируя состав катализатора и условия проведения процесса.

Результаты работы опубликованы: A.V. Miroshnikova, S.V. Baryshnikov, Y.N. Malyar, X. Li, M.V. Alekseeva, B.N. Kuznetsov, Taran, O.P. Polymers 15 (2023) 4722. https://doi.org/10.3390/polym15244722.

д.х.н., проф. РАН О.П. Таран, д.х.н., проф. Кузнецов Б.Н., к.х.н. Мирошникова А.В.

Институт химии и химической технологии СО РАН, г. Красноярск

к.х.н. М.В. Алексеева

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

Отработка процесса гидрокрекинга вакуумного газойля на промышленном катализаторе

В рамках совместной работы с Национальным исследовательским Томским политехнический университетом проведены работы по гидрокрекингу вакуумного газойля, в том числе в смеси с талловым маслом на промышленном катализаторе гидрокрекинга (ООО «Киришинефтеоргсинтез»). На каталитической установке Micro Catalyst Bed (VINCI Technologies) проведены работы по моделированию процесса гидрокрекинга вакуумного газойля, смеси вакуумный газойль + талловое масло. Получены данные по выходу и составу газообразных и жидких продуктов, необходимые для создания математической модели процесса.

к.х.н., доцент Ф.А. Бурюкин, к.х.н., В.А. Сафин, Р.А. Ваганов

Сибирский федеральный университет, Институт нефти и газа, г. Красноярск

Разработка процесса получения флороглюцина и метилфлороглюцина с использованием палладиевого катализатора

Производные фенола имеют широкий спектр применения в различных областях химической промышленности. Например, флороглюцин и метилфлороглюцин представляют большой интерес в фарминдустрии, а также исследуются в качестве основы получения азокрасителей и пигментов. Флороглюцин является исходным сырьем для получения мощного малочувствительного вещества 1,3,5-триамино-2,4,6-тринитробензола (ТАТБ), который применяется в разработках рецептур высоконаполненных энергетических композиций.

Восстановления нитропроизводных, таких как 1,3,5-тринитробензол (ТНБ), 2,4,6-тринитротолуол (ТНТ), 2,4,6-тринитроксилол (ТНК) и 2,4,6-тринитромезитилен (ТНМ), водородом на 5% палладиевом катализаторе (Pd/сибунит) при температуре 55 °С, давлении 5 бар в среде метанола позволили получить аминопроизводные бензола в виде сернокислых солей с выходами 91-97%.

Представленные результаты имеют научно-практический интерес. Использование катализатора Pd/сибунит для получения гидроксисоединений является экологичным и безопасным способом восстановления за счет низких температурных режимов, давления и отсутствия агрессивных сред. Отработка процесса на опытно-промышленной установке позволила получить флороглюцин и метилфлороглюцин с выходом 78 и 91%.

Совместно с сотрудниками ИК СО РАН впервые исследованы каталитические свойства медно-алюминиевого оксидного катализатора (Cu-Al-оксиды) для восстановления полинитропроизводных бензола. Замена палладиевого катализатора на эффективные оксидные катализаторы позволит снизить себестоимость целевых продуктов.

В ИПХЭТ СО РАН в опытно-производственных условиях в автоклаве высокого давления наработано 100 кг флороглюцина. Процесс восстановления вели с использованием 5% Pd/C катализатора в периодическом режиме.

чл.-корр. РАН С.В. Сысолятин, к.х.н. И.А. Щурова,

к.т.н. Н.А. Алексеева, к.х.н. В.В. Малыхин

Институт проблем химико-энергетических технологий СО РАН, г. Бийск

Проведение работ по промышленному внедрению технологии изомеризации пентан-гексановой фракции «Изомалк-2M» и технологии изомеризации н-бутана «Изомалк-3»

В 2023 году продолжены работы по промышленному внедрению технологии изомеризации пентан-гексановой фракции «Изомалк-2M» и технологии изомеризации н-бутана «Изомалк-3».

Технология «Изомалк-2М» основана на применении платиносодержащего сульфатированного катализатора на цирконий-содержащем носителе «СИ-2Б». Ранее внедренная технология изомеризации «Изомалк-2» на катализаторе СИ-2 требовала циркуляции водородсодержащего газа и активации катализатора при высоких температурах в среде азота. Новая технология «Изомалк-2М» на катализаторе СИ-2Б не требует циркуляции водорода и высокотемпературной активации, не требуется регенерация катализатора, что делает возможной замену хлорированных катализаторов изомеризации на существующих установках, построенных по технологии “Penex” (Нoneywell-UOP) и аналогичных установках Axens. В 2023 году получены результаты пилотных и промышленных испытаний, получено положительное решение о замене хлорированных катализаторов на предприятиях группы Газпром и ЛУКОЙЛ. Также получено положительное решение о переводе двух новых установок “Penex”, находящихся на начальной стадии строительства, на технологию «Изомалк-2М» на двух частных НПЗ – в Краснодарском крае и в Ростовской области. Замена хлорированных катализаторов на существующих установках запланирована на период с 2024 по 2026 год.

Технология изомеризации нормального бутана «Изомалк-3» основана на применении платиносодержащего сульфатированного катализатора на цирконий-содержащем носителе СИ-3. Технология получила применение на четырех установках в КНР. В 2023 году получено положительное решение о строительстве установки изомеризации «Изомалк-3» мощностью по сырью 140 тыс. т/год в составе комплекса по получению МТБЭ в Омской области. В настоящее время ведется базовое проектирование.

к.х.н. А.Н. Шакун, М.Л. Федорова

ООО «НПП Нефтехим», г. Краснодар

Разработка и внедрение в производство каталитического процесса получения фракции базовых масел. Каталитический синтез сверхдлинных углеродных нанотрубок на опытно-промышленной установке

Разработан и внедрен в масштабе опытного производства каталитический процесс получения фракции базовых масел из CO и H2 с выходом до 40%. Это – первый катализатор для процесса такого рода, так как аналоги – классические катализаторы синтеза Фишера-Тропша – не могут дать выход этой фракции выше 9%.

Впервые получены сверхдлинные углеродные нанотрубки длиною до 16 км на опытно-промышленной установке, реализующей непрерывный каталитический синтез в реакторе с плавающим катализатором.

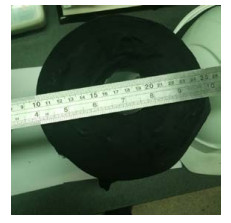

Текстильная шпуля из нанотрубок – длина намотки 16 километров, время синтеза 47 часов.

д.х.н. В.З. Мордкович, д.х.н. Л.В. Синева, к.т.н. А.Р. Караева, к.х.н. Н.В. Казеннов

Технологический институт сверхтвердых и новых углеродных материалов, г. Троицк, г. Москва

Памяти

Олега Наумовича ТЕМКИНА

(1935 – 2024 гг.)

19 февраля 2024 года ушел из жизни выдающийся специалист в области металлокомплексного катализа и металлоорганической химии, заслуженный деятель науки и техники РФ, доктор химических наук, профессор Олег Наумович Темкин.

О.Н. Темкин в 1958 г. с отличием окончил Московский институт тонкой химической технологии

Научные интересы Олега Наумовича на протяжении всей жизни были связаны с изучением каталитических процессов. Первая работа, выполненная О.Н. Темкиным под руководством Р.М. Флида, посвящена разработке «нертутного» катализатора гидратации ацетилена. Разработанный им нетоксичный катализатор не уступал по активности катализатору Кучерова и значительно превосходил его по селективности и стабильности. В дальнейшем химия ацетилена и его производных остается одним из основных направлений в работе Олега Наумовича. Обобщение результатов исследований в этой области составляет содержание кандидатской (1962 г.) и докторской (1972 г.) диссертаций, а также написанных им монографий «Каталитические превращения ацетиленовых соединений в растворах комплексов металлов» (1968 г., совместно с Р.М. Флидом) и «Ацетилен: Химия. Механизмы реакций. Технология» (1991 г., совместно с Г.К. Шестаковым и Ю.А. Трегером). В лаборатории кинетики и катализа Кафедры химии и технологии основного органического синтеза МИТХТ сначала под руководством Р.М. Флида, а последние 50 лет под руководством О.Н. Темкина изучены механизмы многочисленных типов реакций ацетилена и его производных, открыты новые каталитические синтезы труднодоступных органических соединений из алкинов. Эти исследования внесли значительный вклад в создание теоретических основ каталитической химии алкинов – одной из важнейших составляющих металлокомплексного катализа (МКК). О.Н. Темкина с полным основанием можно считать одним из основоположников этого направления. Еще в конце 50-х годов он участвовал в создании концепций МКК. Вместе с сотрудниками им проведены ставшие классическими исследования механизмов многочисленных реакций присоединения, окисления, карбонилирования, окислительного хлорирования с участием алкинов, алкенов, диенов, спиртов при катализе комплексами меди (I, II) и палладия (0, I, II), ртути и родия (I, III). Большой вклад исследования О.Н. Темкина и его группы внесли в развитие теории полифункциональных гомогенно-каталитических систем. Олегом Наумовичем с коллегами открыта первая в гомогенном катализе реакция с участием сложных органических молекул, протекающая в режиме автоколебаний.

Проблемы, возникающие при изучении механизмов многомаршрутных каталитических реакций, подвигли в 70-е годы О.Н. Темкина с сотрудниками начать разработку рациональной стратегии изучения механизма и построения структурных кинетических моделей каталитических процессов, включающую выдвижение гипотез о механизме реакций и их дискриминацию на основе целенаправленных экспериментов. В связи с этим были разработаны методы выдвижения гипотез (и оригинальные компьютерные программы), теоретико-графовая модель механизмов сложных реакций, используемая для классификации, кодирования и оценки сложности механизмов (“Chemical reaction networks: A Graph Theoretical Approach”, CRC Press, 1996 г., в соавторстве с А.В. Зейгарником и Д.Г. Бончевым).

Профессор О.Н. Темкин являлся главой научной школы, успешно работающей в области кинетики и металлокомплексного катализа, работы которой признаны мировым научным сообществом. Полученные результаты и анализ огромного объема литературных данных легли в основу фундаментальной монографии (О.Н. Темкин «Гомогенный металлокомплексный катализ. Кинетические аспекты». М.: ИКЦ «Академкнига» 2008 г., 918 с., O.N. Temkin “Homogeneous Catalysis with Metal Complexes. Kinetic Aspects and Mechanisms”. Wiley. 2012).

Список научных публикаций профессора О.Н. Темкина включает 8 авторских и коллективных монографий, более 400 научных статей и обзоров. Он соавтор более 60 авторских свидетельств и патентов.

Олег Наумович был прекрасным педагогом, блестящим лектором. Начав преподавать 60 лет назад, он участвовал в подготовке нескольких тысяч специалистов в области технологии основного органического и нефтехимического синтеза, являлся автором оригинальных курсов лекций по металлокомплексному катализу, теории механизмов и кинетике сложных реакций. Под его руководством защищены 45 кандидатских диссертаций, три сотрудника Олега Наумовича стали докторами химических наук и профессорами.

О.Н. Темкин активно участвовал в научно-организационной работе, являясь членом ряда диссертационных советов. Олег Наумович был членом и председателем оргкомитетов многочисленных школ и конференций по каталитической химии, членом редколлегии журнала «Кинетика и катализ», членом научного Совета по катализу РАН. Он активно участвовал в создании и реализации государственных научно-технических программ «Наукоемкие химические технологии», «Новые принципы и методы создания химических веществ и материалов», на определенном этапе внесших существенный вклад в разработку новых технологий и поддержку ученых РФ в период 1992-2000 гг.

Важно отметить, что Олег Наумович обладал редкими человеческими качествами: огромной эрудицией и широким диапазоном интересов, глубокой культурой и интеллигентностью, высокой восприимчивостью к новым идеям и большим трудолюбием, способностью воспринимать мнения, альтернативные собственному. Но главным качеством Олега Наумовича всегда являлся оптимизм и вера в возможности науки. Ученики, сотрудники и многие исследователи, общавшиеся с профессором Темкиным, знают, как много дало им это общение, ценные советы и консультации.

Олег Наумович останется в памяти своих коллег и учеников как активный, творческий человек, посвятивший свою жизнь служению науке и высшему образованию.