21 февраля 2012 г. члену-корреспонденту Российской академии наук, Заслуженному деятелю науки РСФСР, советнику РАН, заместителю

директора Института катализа СО РАН с 1961 по 1995 гг., профессору Роману Алексеевичу Буянову исполнилось 85 лет.

21 февраля 2012 г. члену-корреспонденту Российской академии наук, Заслуженному деятелю науки РСФСР, советнику РАН, заместителю

директора Института катализа СО РАН с 1961 по 1995 гг., профессору Роману Алексеевичу Буянову исполнилось 85 лет.

По окончании Инженерного физико-химического факультета Московского химико-технологического института им. Д.И. Менделеева в 1950 г. Роман Алексеевич был направлен на Чирчикский электрохимический комбинат для участия в строительстве крупного промышленного объекта по выделению дейтерия методом ректификации жидкого водорода. Прошел путь от стажера до технического руководителя уникального, первого в мире производства тяжелого водорода. Под его непосредственным руководством строились и другие крупные промышленные объекты, такие как завод сухого льда, ТЭЦ, цех крепкой азотной кислоты.

В 1958 г. Р.А. Буянов перешел на работу в Международный Объединенный институт ядерных исследований (ОИЯИ) в г. Дубна. Здесь он занимался разработкой и промышленным освоением серийного водородно-гелиевого ожижителя, катализом при низких температурах, созданием сверхпроводящего соленоида и др.

В 1960 г. за работы в области химической технологии (разработка и промышленное освоение технологии получения дейтерия методом ректификации жидкого водорода) Р.А. Буянову присвоено звание Лауреата Ленинской премии.

В

С августа 1961 г. Р.А. Буянов совмещал три должности: заместителя директора по науке, главного инженера и заведующего лабораторией. До 1964 г. руководил строительством Института, организацией его инфраструктуры и всех его служб. Одновременно он отдавал много сил и опыта для решения вопросов, связанных с организацией СО АН СССР.

В 1967 г. за участие в создании Сибирского отделения АН СССР и развитие науки в Сибири награжден орденом Трудового Красного знамени.

В 1972 г. защитил докторскую диссертацию. В 1976 г. ему присвоено звание профессора, а в 1977 г. – почетное звание Заслуженный деятель науки РСФСР.

В 1979 г. Р.А. Буянов назначен руководителем Координационного центра стран СЭВ по проблеме “Разработка новых катализаторов и улучшение качества катализаторов, применяемых в промышленности”. С 1984 г. являлся представителем СССР в Совете уполномоченных стран СЭВ по этой проблеме.

В 1981 году Р.А. Буянов избран членом-корреспондентом АН СССР. В 1982 г. награжден вторым орденом Трудового Красного знамени, в 1987 г. – орденом Октябрьской революции.

В 1996 г. Роман Алексеевич перешел на должность советника РАН и по-прежнему активно участвует в решении научных задач лаборатории дегидрирования, является членом научных и ученых советов, членом редакций научных журналов, координатором научных программ.

Под руководством Р.А. Буянова и с его участием разработана теория кристаллизации малорастворимых гидроксидов по механизму ориентированного наращивания и развита теория образования и эволюции их полиядерных гидроксокомплексов.

Развита фундаментальная теория магнитного действия катализаторов в низкотемпературной конверсии орто-водорода в пара-водород. Эти работы завершились созданием промышленного производства жидкого пара-водорода – ракетного топлива, на котором совершен полет космического корабля “Буран”. Им с сотрудниками расшифрован “механизм карбидного цикла” в процессе каталитического разложения углеводородов с образованием углеродных нанонитей и волокон, разработана фундаментальная теория радикально-цепных неразветвленных реакций с участием гетерогенных катализаторов, проведен цикл исследований по механохимическим и термохимическим методам активации и повышению реакционной способности твердых реагентов в производстве катализаторов. Это позволило создать принципиально новые типы катализаторов высокоселективного гидрирования ацетиленовых и диеновых углеводородов и др.

Р.А. Буянов дал определение и очертил границы области науки, получившей название “Научные основы приготовления и технологии катализаторов”. Разработана научная классификация всех возможных причин дезактивации катализаторов.

В 60-70-х годах в содружестве с головным Институтом мономеров синтетического каучука (Ярославль) разработаны и внедрены в промышленность катализаторы для получения основных мономеров синтетического каучука (бутадиена, изопрена, стирола). На этих катализаторах вся промышленность СССР по производству синтетического каучука работала более 10 лет.

Под его руководством разработан и ряд других катализаторов и носителей, в т.ч. катализатор выделения серы по методу Клауса (лицензия продана французской фирме Рон-Пуленк и по ней во Франции построен цех), микросферический оксид алюминия для катализатора производства хлорвинила и др.

Р.А. Буянов – автор более 600 научных работ, монографий, обзоров, патентов. Под его руководством организованы и регулярно проводятся, начиная с 1983 г., Российские конференции по научным основам приготовления и дезактивации катализаторов.

Р.А. Буянов является главой школы в области научных основ приготовления катализаторов, в числе его учеников 6 докторов и 23 кандидата наук, успешно работающих в науке и промышленности. В настоящее время Роман Алексеевич активно участвует в выполнении ряда научных проектов, связанных с созданием новых технологий.

Научный совет по катализу ОХНМ РАН и редакция Каталитического бюллетеня сердечно поздравляют Романа Алексеевича с юбилеем, желают ему крепкого здоровья и новых творческих успехов!

ПОЗДРАВЛЯЕМ КОЛЛЕГ С ВЫСОКОЙ НАГРАДОЙ!

Распоряжением Правительства Российской Федерации от 6 февраля 2012 года №146-р «О присуждении премий Правительства Российской Федерации 2011 года в области науки и техники» присуждены премии Правительства Российской Федерации 2011 года в области науки и техники и присвоено звание Лауреата премии Правительства Российской Федерации в области науки и техники:

Бусыгину Владимиру Михайловичу, доктору экономических наук, генеральному директору открытого акционерного общества «Нижнекамскнефтехим», руководителю работы,

Гильманову

Хамиту Хамисовичу, доктору технических наук, первому заместителю генерального директора - главному инженеру того же акционерного общества;

Арчакову Юрию Ивановичу, доктору технических наук, профессору, заведующему лабораторией открытого акционерного общества «Всероссийский научно-исследовательский институт нефтехимических процессов»,

Дыкману Аркадию Самуиловичу, доктору технических наук, заведующему лабораторией,

Сибагатуллину Гамилю Габдрахмановичу, старшему научному сотруднику,

Федорцовой Елене Владимировне, кандидату технических наук, ведущему научному сотруднику, - работникам того же акционерного общества;

Галявиеву Шамилу Шайхиевичу, кандидату технических наук, доценту, директору общества с ограниченной ответственностью трест «Татспецнефтехимремстрой»;

Моисееву Илье Иосифовичу, академику, профессору федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Российский государственный университет нефти и газа имени И.М.Губкина»,

— за научно-технические основы, создание и промышленное освоение инновационных, экологически безопасных, ресурсосберегающих технологий производства изопрена и комплекса сопутствующих высококачественных нефтехимических продуктов.

Глазову Александру Витальевичу, заместителю генерального директора, техническому директору открытого акционерного общества «Газпромнефть - Омский НПЗ»;

Луговскому Александру Ивановичу, кандидату технических наук, директору департамента общества с ограниченной ответственностью «Волховнефтехим»;

Hиколайчуку Вадиму Алексеевичу, генеральному директору открытого акционерного общества «Уфанефтехим»;

Розенбергу Леониду Семеновичу, вице-президенту открытого акционерного общества «ТНК-ВР Менеджмент»;

Санникову Александру Леонидовичу, кандидату технических наук, директору дирекции открытого акционерного общества «Газпром нефть»,

Чернеру

Анатолию Моисеевичу, заместителю генерального директора того же акционерного общества;

Федоровой Марине Леонидовне, техническому директору открытого акционерного общества «Научно-производственное предприятие Нефтехим»,

Шакуну Александру Никитовичу, кандидату химических наук, генеральному директору того же акционерного общества,

— за создание и широкомасштабное внедрение российской конкурентоспособной технологии изомеризации и промышленных комплексов «Изомалк» для крупнотоннажного производства автобензинов, соответствующих требованиям европейских стандартов.

Секретариат Научного совета по катализу ОХНМ РАН (НСК) предлагает Вашему вниманию сводный отчет о деятельности Совета и научных исследованиях в области катализа, выполненных ведущими специалистами России в 2011 г. Отчет состоит из трех разделов:

В 2011 году в рамках научно-организационной деятельности Научного совета по катализу были организованы и проведены следующие конференции:

Выпущено 4 ежеквартальных сборника «Каталитический бюллетень», содержащих информацию о результатах фундаментальных и прикладных исследований в области катализа в России и за рубежом, о памятных датах и юбилейных мероприятиях. Изданы материалы проведенных конференций. Ведется переписка и текущая работа с членами Научного совета по катализу ОХНМ РАН. Продолжается сотрудничество с организациями Академий наук РФ и стран СНГ, Министерствами РФ, институтами разных ведомств и другими организациями России, дальнего и ближнего зарубежья по различным вопросам научной, научно-организационной, учебно-преподавательской и общественной деятельности в области катализа.

Завершены фундаментальные исследования механизмов и закономерностей протекания неразветвленных радикально-цепных реакций (НРЦР) с участием гетерогенных катализаторов. Исследования проводились на примере пиролиза различных углеводородов и дихлорэтана. Раскрыты принципиальные различия роли и механизмов участия гетерогенных катализаторов в протекании химических реакций и НРЦР.

Изложены представления о феноменологической модели таких реакций и экспериментальные доказательства ее справедливости. Обнаружен эффект “зажигания” активности катализатора и объяснена его природа. Введено понятие “сфера катализа” и определены условия ее существования и функционирования. Найдены экспериментальные критерии возникновения сферы. Предложенный механизм открывает возможности целенаправленного подбора и синтеза катализаторов, выбора способов технологической организации гетерогенно-гомогенных процессов с участием радикалов.

Итоги фундаментальных исследований по этой теме изложены в обзорной статье: Н.А. Васильева и Р.А. Буянов “Механизм и принципы организации каталитических радикальных гетерогенно-гомогенных процессов”. Обзорный журнал по химии, 2011, т. 1, № 4, с. 334-349.

член-корр. РАН Р.А. Буянов, д.х.н. Н.А. Васильева

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Общепризнано, что окислительная активация метана (и других углеводородов) протекает путем диссоциативного взаимодействия с активным кислородом катализатора. Однако вопрос о том, какой из фрагментов диссоциирующей молекулы (Н или СН3) связывается с активным кислородом, остается открытым. Преобладающая точка зрения, что связывается водород, является лишь гипотезой, которая до сих пор не имела прямого экспериментального подтверждения.

Удобной моделью, открывающей уникальную возможность для выяснения этого вопроса, является взаимодействие метана с α-кислородом, который представляет собой анион-радикалы O•- на поверхности FeZSM-5. Реакция CH4 с предварительно посаженным Оα, концентрация которого в этой системе может достигать 100 μмоль/г, протекает мгновенно даже при температуре –30°C.

Проведена реакция СН4 с a-кислородом в условиях его медленной посадки путем разложения N2O на поверхности FeZSM-5 при 25°C. В этом случае лишь один из фрагментов метана может связываться с α-кислородом. Идентификация образующихся поверхностных продуктов методом ИКС впервые дала надежное экспериментальное подтверждение гипотезе об активации метана по механизму отрыва водорода с образованием гидроксильных групп (ОН)α. Сделан вывод, что окислительная активация метана идет с отрывом атома водорода и образованием поверхностных ОН-групп.

д.х.н. А.С. Харитонов, к.х.н. Е.В. Староконь

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Изучено влияние реакций переноса водорода на направления превращения тиофеновых соединений в условиях каталитического крекинга. Исследованы методы воздействия на протекание реакций переноса водорода. Предложен метод облагораживания низкосортных бензиновых фракций.

Одним из методов воздействия на стадию образования тетрагидротиофена и сероводорода, обусловленную реакциями переноса водорода, является изменение состава каталитической системы. Установлено, что вовлечение в состав катализатора Zn, Co, Ni, РЗЭ-содержащих форм цеолитов Y и ZSM-5, а также Mg,Al- и Zn,Mg,Al-шпинелей позволяет не только увеличить степень превращения тиофенового соединения, но и повысить селективность целевого направления – образования сероводорода.

Вклад реакций переноса водорода в процесс каталитического крекинга может быть оценен содержанием изобутана в сумме получаемых C4-углеводородов. Данная закономерность обусловлена преимущественным образованием изобутана за счет реакций переноса водорода (взаимодействие трет-бутильного карбокатиона с углеводородом-донором). При совместном крекинге н-ундекана с 2-метилтиофеном увеличение вклада реакций переноса водорода, характеризуемое содержанием изобутана в получаемых С4-углеводородах, коррелирует с увеличением селективности образования сероводорода.

Полученные данные о влиянии реакций переноса водорода на совместные превращения углеводородов и сернистых соединений позволили разработать способ облагораживания (снижения содержания сернистых и непредельных соединений) низкосортного прямогонного бензина и бензина коксования. Прямогонная бензиновая фракция 62 – 85°С, в составе которой присутствует большое количество нафтеновых соединений С5 – С8 (> 50 мас. %), обладающих высокой [H]-донорной способностью, использована в качестве донора водорода. Данный метод позволяет осуществить снижение содержание сернистых соединений на 85 – 99% и непредельных соединений на 85 – 95%. Увеличение содержания ароматических соединений происходит преимущественно за счёт С7 – С9 аренов, содержание бензола не превышает 1 мас. %.

к.т.н. В.П. Доронин

Институт проблем переработки углеводородов СО РАН, Омск

На примере реакции гетерогенного каталитического окисления водорода метод магнитно-резонансной томографии (МРТ) применен для осуществления пространственно-разрешенной термометрии работающего катализатора. Использованный подход основан на регистрации сигнала ЯМР 27Al твердой фазы (одиночная гранула катализатора Pt/g -Al2O3 диаметром 4,2 мм и длиной 10 мм). В результате получены двумерные количественные карты температуры зерна катализатора при различных расходах водорода, демонстрирующие разогрев катализатора до температуры около 700°С и наличие градиента температуры по сечению гранулы в условиях эксперимента. Эксперимент по МРТ термометрии катализатора выполнен впервые.

В отличие от других методов, реализованный подход является неразрушающим, не требует введения датчиков или меток в исследуемый объект и позволяет количественно определять температуру в объеме оптически непрозрачного катализатора с субмиллиметровым пространственным разрешением. Он может быть использован для исследования вопросов теплопереноса в отдельных зернах и зернистых слоях катализатора в модельных реакторах в ходе протекания каталитической реакции.

д.х.н. И.В. Коптюг

Международный томографический центр СО РАН, Новосибирск

На базе станции “Структурное материаловедение” Курчатовского источника синхротронного излучения спроектирован, изготовлен и введен в эксплуатацию измерительный комплекс для проведения рентгеновской структурной диагностики гетерогенных катализаторов в режиме in situ. Созданное оборудование позволяет исследовать катализаторы методами рентгеноабсорбционной спектроскопии XANES/EXAFS в режиме пропускания, а также порошковой дифрактометрии в контролируемой газовой среде (в настоящий момент доступны следующие газы: O2, H2, CO, CH4, N2, инерты, а также их смеси вплоть до трехкомпонентных) в широком диапазоне температур от 6 до 800 К. Проектировочные и пуско-наладочные работы проводились в тесном сотрудничестве с группой чл.-корр. РАН В.И. Бухтиярова (ИК СО РАН, Новосибирск).

Основные режимы использования созданного измерительного комплекса отработаны на модельных реакциях формирования наночастиц каталитически значимых материалов из молекулярных предшественников. В частности, проведен сравнительный анализ термического разложения платиновой кислоты H2Pt(OH)6 в вакууме, на воздухе и в токе водорода. Детально сопоставлены особенности термического восстановления ацетатов палладия, цинка и биметаллического ацетата палладия-цинка (синтезировано д.х.н., проф. М.Н. Варгафтиком и соавт., ИОНХ РАН).

Отработаны режимы синхротронного структурного мониторинга изменения состояния активных центров модельных нанесенных катализаторов, в частности Pd/g -Al2O3 и Pt/g -Al2O3 в ходе различных восстановительных/окислительных обработок.

Проведены структурные исследования катализаторов в условиях, близких к протеканию реальных каталитических процессов:

д.х.н. Я.В. Зубавичус

Курчатовский НБИК-центр, НИЦ “Курчатовский институт”, Москва

Разработаны экспресс-методы синтеза новых высокопористых цеолитоподобных материалов - металлорганических каркасных структур (metal organic frameworks, МОFs, ZIF). Cинтезирован ряд новых структур на основе ионов цинка, магния и меди, а в качестве лигандов-линкеров использованы ди- и трикарбоновые кислоты. Полученные материалы характеризуются низкой плотностью, высокой пористостью и степенью кристалличности, а также исключительно высокой удельной поверхностью (до 2600 м2/г). Материалы с нанесенным палладием были испытаны в гидрировании ненасыщенных соединений (бутиндиол) и показали преимущества в селективности по сравнению с традиционными системами (Pd/C). Металлорганические решетки перспективны как материалы для разделения газов, сенсоры, адсорбенты и носители для катализаторов. Размер пор, морфология и структура MOFs могут быть целенаправленно модифицированы путем подбора органических линкеров, в частности, введением функциональных групп.

д.х.н. Л.М. Кустов

Институт органической химии им. Н.Д. Зелинского РАН, Москва

Разработан новый общий способ получения нанооксидов переходных металлов (группы железа и медь) сольватотермальным методом, заключающийся в термическом разложении соответствующих солей динитромочевины в органическом растворителе. Полученные нанооксиды металлов имеют узкий интервал распределения частиц по размерам, для оксида меди - 1,9 нм ÷ 5 нм (ИК СО РАН). Метод характеризуется получением чистого образца, не требующего дополнительной очистки, с количественным выходом. Полученные образцы испытаны в качестве катализатора скорости горения и окисления органических соединений с положительным эффектом.

академик Г.В. Сакович, С.Г. Ильясов

Институт проблем химико-энергетических технологий СО РАН, Бийск

В ИНХС РАН и ИСМАН РАН разработаны физико-химические основы создания пористых гибридных мембранно-каталитических систем, проявляющих высокую активность в скоростном углекислотном, паровом или смешанном углекислотно-паровом риформинге природного газа, продуктов неполного сгорания керосина и первичных продуктов, выделяемых из биомассы, в синтез-газ или один водород. Наноразмерный катализатор формируется непосредственно на внутренней поверхности пор мембраны.

Показано, что в результате развитой поверхности наноразмерных катализаторов при существенно более низком их содержании и ограниченном объеме каналов мембраны скорость эндотермических процессов риформинга органического сырья практически на 0,5 - 1,0 порядка превышает скорость протекания этих процессов в традиционном реакторе с загруженным слоем катализатора.

Совместно с ЦИАМ создан лабораторный макет, в котором мембранно-каталитический конвертер интегрирован с твердооксидным топливным элементом, а в качестве топлива используются продукты неполного сгорания авиационного керосина. Рекордно высокий КПД такой установки обеспечивается термохимической регенерацией тепла (тепло, выделяемое при протекании электрохимических реакций и сгорании топлива, полностью обеспечивает протекание эндотермических реакций). На примере созданного макета показана перспективность создания малогабаритной энергетической станции для выработки электроэнергии до 100 кВт.

д.х.н. М.В. Цодиков, В.И. Уваров

Институт нефтехимического синтеза им. А.В. Топчиева РАН,

Институт структурных материалов РАН, Москва

В качестве базового элемента электродных блоков для химических источников тока (ХИТ) широко используются твердополимерные мембраны (ТПМ) на основе протонообменных перфторированных полимеров с ионогенными сульфогруппами (-SO3H) типа Нафион (Nf). Модифицирование не только поверхности, но и объема катализаторов наночастицами металлов стимулирует дополнительное каталитическое окисление топлива и восстановление молекулярного кислорода.

Решалась технологическая задача повышения каталитической активности мембранно-электродных блоков за счет нанесения наночастиц палладия, платины и серебра на ТПМ (Nf) а также использования метода формирования каталитической полимерной матрицы непосредственно в момент синтеза наночастиц палладия, платины и серебра. Именно применение ТМП типа Нафион в качестве наноструктурирующей матрицы позволяет решить проблему как направленного формирования нанокластеров катализаторов с контролируемыми размерами, так и их стабилизации в порах мембраны при малом расходе дорогостоящих катализаторов. Использовали метод радиационно-химического синтеза наночастиц металлов в обратных мицеллах, что позволяет получать наночастицы палладия, платины и серебра с контролируемыми размерами и высокой стабильностью в жидкой фазе и в адсорбированном состоянии в течение длительного времени.

Проведены ресурсные испытания электрокаталитической активности твердополимерных нанокомпозитов, содержащих наночастицы платины и палладия. Установлены оптимальные характеристики электродных материалов на основе модифицированной наночастицами Nf пленки с максимальной каталитической активностью и минимальным расходом металлов платиновой группы.

д.х.н. А.А. Ревина

Институт физической химии и электрохимии им. А.Н. Фрумкина РАН

Путем физической адсорбции и ковалентной прививки получены имидазольные ионные жидкости (ИЖ), иммобилизованные на поверхности мезопористых молекулярных сит МСМ-41 и SBA-15. Обнаружено ранее не описанное в научной и патентной литературе существенное изменение как текстурных (удельная поверхность, средний диаметр и распределение пор по размерам), так и морфологических (размеры и форма) характеристик первичных частиц этих материалов после иммобилизации ИЖ. На основе полученных материалов синтезированы катализаторы, содержащие до 3 мас.% палладия, на которых в проточной системе проведено гидрирование гексена-1; при этом активность катализатора, полученного на основе ковалентно иммобилизованной ИЖ, оказалась существенно выше, чем для образца с адсорбированной ИЖ.

д.х.н. Б.В. Романовский

Московский государственный университет имени М.В. Ломоносова, Москва

В 1990-х годах было открыто, что золото, считавшееся до этого времени каталитически неактивным металлом, при диспергировании на различных носителях до частиц размером несколько нанометров проявляет очень высокую каталитическую активность и/или необычную селективность во многих реакциях. Авторами данной работы предложены и апробированы различные способы синтеза наночастиц золота на поверхности оксида алюминия - одного из наиболее доступных и технологичных носителей каталитически активного компонента. С применением комплекса методов (РФА, ПЭМВР, РФЭС, РРЭП и др.) исследовано изменение зарядового состояния и локального окружения золота при формировании наноразмерных катализаторов Au/Al2O3. Обнаружено эпитаксиальное взаимодействие кристаллитов Au0 с подложкой, ответственное за их аномально высокую устойчивость к спеканию под действием высоких температур. По сравнению с серийными Pd и Pt катализаторами системы Au/Al2O3 показали более высокую активность и термостабильность в процессах очистки воздуха и дизельного выхлопа от примеси СО. Разработаны композитные Au-Pt катализаторы, высоко устойчивые к отравлению примесями СHх. Впервые обнаружена способность золота катализировать реакцию гидродеазотирования пиридина с образованием N,С-нановолокон и скелетную перегруппировку α-пинена в камфен, которая является ключевой стадией производства камфоры. Продемонстрированы высокие активность, селективность и стабильность катализаторов Au/Al2O3 и Au-Pd/Al2O3 в окислении глюкозы в глюконат натрия и гидрировании дивинила в бутены, позволяющие им успешно конкурировать с известными катализаторами этих реакций.

Б.Л. Мороз, П.А. Пыряев, И.В. Делидович, Ю.С. Демидова,

Г.Н. Ильинич, В.И. Зайковский, Д.А. Зюзин,

И.П. Просвирин, А.В. Нартова, О.П. Таран, И.Л. Симакова, Е.Ю. Герасимов, Н.А. Зайцева, Э.М. Мороз

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

П.П. Семянников

Институт неорганической химии им. А.В. Николаева СО РАН, Новосибирск

К. Хараш,

Delphi Catalyst, Tulsa, OK, USA

Изучены физико-химические и каталитические свойства Ni, Au и Ni-Au систем, нанесенных на гамма-оксид алюминия методом лазерного электродиспергирования и содержащих ультрамалые количества металлов (10–3 – 10–4 % масс.). Методами просвечивающей электронной микроскопии и рентгеновской фотоэлектронной спектроскопии установлено, что на оксидном носителе, в отличие от изученных ранее подобных систем на углероде, никель частично присутствует в окисленном состоянии в виде однородных частиц размером 1.5 ± 0,1 нм. Распределение частиц золота по размерам значительно шире, имеются частицы 2-10 нм, все в металлическом состоянии. Удельная каталитическая активность таких систем в реакциях гидродехлорирования хлорбензола на три порядка превышает активность стандартных никелевых систем на оксиде алюминия с содержанием никеля 5%. Для биметаллических катализаторов УКА зависит от порядка нанесения металлов: если никель наносили поверх золота, активность катализаторов существенно повышалась. По результатам исследования принята статья в журнал Pure and Applied Chemistry.

д.х.н. Е.С. Локтева

Московский государственный университет имени М.В. Ломоносова, Москва

Проведено систематическое исследование синтеза образцов SAPO-31 в зависимости от природы исходных компонентов, а также от состава реакционной смеси, условий ее приготовления и гидротермальной обработки. Показано, что основными факторами, определяющими возможность получения фазово-чистых материалов SAPO-31, являются использование высокоактивных источников алюминия и повышенное содержание структурообразующего соединения (темплата) в реакционной смеси. Впервые разработана воспроизводимая методика синтеза фазово-чистых силикоалюмофосфатов SAPO-31.

Исследовано влияние вида темплата, кристалличности и содержания кремния в SAPO-31 на его физико-химические и каталитические свойства. Разработан отечественный катализатор гидроизомеризации Pt/SAPO-31 и успешно проведены его пилотные испытания в гидропревращении реального сырья – дизельной фракции. Показано, что металлсодержащие силикоалюмофосфаты SAPO-31 являются перспективными катализаторами гидропревращения растительных масел с получением фракции С15 – С18 с высоким содержанием изомерных продуктов.

к.х.н. О.В. Кихтянин, к.х.н. А.В. Токтарев, А.Б. Аюпов, А.Е. Рубанов, М.Ю. Смирнова, д.х.н. Г.В. Ечевский

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

А. Разработан новый катализатор (на основе металлоцеолитных систем) конверсии этанола в углеводородные компоненты моторного топлива, обеспечивающий практически исчерпывающую селективность образования алкан-ароматической фракции.

Показано, что путем изменения режима реакции восстановительной дегидратации этанола при температуре 350-400°С и в инертной среде возможно направленное изменение состава алкан-ароматической фракции с высоким содержанием разветвленных структур. Водород, необходимый для образования алканов, выделяется непосредственно в реакционной зоне за счет его перераспределения из части исходного спирта, превращающегося в ароматические углеводороды. Наработана опытная партия катализатора.

д.х.н. М.В. Цодиков

академик С.Н. Хаджиев

Институт нефтехимического синтеза им. А.В. Топчиева РАН, Москва

Б. Разработаны катализаторы на основе ВК-цеолитов, позволяющие превращать липиды в смесь алифатических, нафтеновых и ароматических углеводородов, которую можно использовать как авиационное топливо, а также для технологий дизельного топлива и бензина. Выход жидких углеводородных продуктов достигает 80%, в том числе выход ароматических углеводородов превышает 56%.

чл.-корр. РАН А.Г. Дедов, чл.-корр. РАН А.Е. Гехман,

академик РАН И.И. Моисеев, д.х.н. А.С. Локтев

РГУ нефти и газа имени И.М. Губкина, ИОНХ РАН им. Н.С. Курнакова, Москва

д.х.н., проф. Э.М. Сульман

Тверской государственный технический университет, Тверь

Разработка технологии тонкослойных пористых покрытий с высокими адгезионными и регулируемыми структурными характеристиками на металлических пластинчатых и блочных носителях является актуальной проблемой, так как в теплонапряженных условиях эксплуатации катализаторов (сильно экзо- и эндотермические реакции) очевидны преимущества металлических носителей по сравнению с оксидными или керамическими. В работе использовали суспензионную технологию получения пористого покрытия.

В качестве металлических носителей выбраны коррозионно-стойкая жаропрочная сталь марки 08Х18Н10Т и два прецизионных сплава с высоким содержанием алюминия Х15Ю5 и Х23Ю5, отличающиеся содержанием хрома. Оксидирование носителей проводили при температуре 500-1000°C и времени 3-15 ч, что позволило получить оксидные пленки с толщиной до 800 нм и выбрать оптимальные параметры оксидирования (800°C – для 08Х18Н10Т; 900°C – для Х15Ю5 и Х23Ю5; 8 ч). Проведено подробное исследование химического состава и текстуры пленок с помощью сканирующего зондового микроскопа Ntegra Aura, растрового ионно-электронного микроскопа QUANTA-200-3D и оптического микроскопа LCDMiсro.

Изучены реологические свойства многокомпонентной суспензии, включающей γ-,α-Al2O3, Al2O3 – ZrO2, Al2O3 – CeO2 (концентрация дисперсной фазы 15-25 мас.%), пептизаторы – азотную и лимонную кислоты, на ротационном вискозиметре Reotest-2. Установлены параметры суспензии, позволяющие формировать пористые покрытия разной толщины (50 – 250 микрон).

д.х.н., проф. Е.А. Власов

Кафедра ОХТ и катализа Санкт-Петербургского государственного технологического института

(технического университета), Санкт-Петербург

Продолжаются исследования синергетических и размерных эффектов в катализе наноразмерными нанесенными сульфидами переходных металлов в реакциях гидрообессеривания, гидрирования и гидродеазотирования.

Установлена взаимосвязь морфологии наноразмерных сульфидов переходных металлов, приготовленных с использованием гетерополисоединений различного состава, и их каталитических свойств.

Изучены механизмы формирования нанокластеров сульфидов переходных металлов на стадии сульфидирования нанесенного оксидного предшественника, полученного с использованием гетерополисоединений различных типов и органических добавок в условиях газофазного сульфидирования и сульфидирования in situ.

к.х.н. П.А. Никульшин, А.В. Можаев, Ал.А. Пимерзин,

к.х.н. А.И. Ляшенко,

Д.И. Ишутенко, В.А. Сальников, д.х.н. А.А. Пимерзин

Самарский государственный технический университет, Самара

Ароматические углеводороды – важнейшие исходные продукты химической промышленности с широким диапазоном применений. Разработка способа каталитического превращения низкомолекулярных парафинов С2-С5 – компонентов природного и попутного газов – в ароматические соединения приобретает большое значение. Изучено превращение этана на катализаторе Ga-AS (галлоалюмосиликат, [Ga2O3] = 1,85% мас.) структурного типа цеолита ZSM-5, содержащего 0,05-0,5% мас. Pt. Модифицирование галлоалюмосиликата платиной приводит к ускорению ключевой стадии процесса превращения этана – его дегидрирования и облегчает десорбцию образующихся водорода и этилена. Сочетание в катализаторе активных металлических компонентов и кислотных центров цеолитного носителя обеспечивает его высокую ароматизирующую активность в превращении этана: на образце 0,3%Pt/Ga-AS конверсия этана, выход и селективность образования ароматических углеводородов составляют 63,1; 43,6 и 69,1%, соответственно.

По данным электронной микроскопии частицы галлоалюмосиликата имеют морфологию блочных кристаллов с размером ~1 мкм, а полосы решетки на снимке ПЭМВР соответствуют по своей ориентации и периодичности внутренней канальной структуре цеолита. Установлено, что Pt-содержащие образцы содержат во внутренних каналах цеолита кластеры Pt с размерами не более 1 нм, а на внешней поверхности его кристаллов – более крупные частицы Pt с размерами до 20 нм и аморфные частицы металлического Ga сферической формы с размерами около 10 нм. При синтезе цеолита происходит частичное изоморфное замещение решеточных атомов Al на Ga, введение платины в галлоалюмосиликат приводит к формированию более сложного активного центра, включающего как галлий, так и платину. Наибольшая активность и селективность образования ароматических углеводородов из этана на образце 0,3% Pt/Ga-AS связана с более высокой концентрацией кластеров металла в канальной структуре цеолита и оптимальным соотношением активных центров, содержащих Pt и промотор Ga.

д.х.н. А.В. Восмериков

Учреждение Российской Академии наук Институт химии нефти СО РАН, Томск

Получение дигидроксибензолов путем газофазного окисления фенола закисью азота представляет значительный интерес. Однако детальных исследований этой реакции до настоящего времени не проводилось из-за экспериментальных сложностей, связанных с тем, что дигидроксибензолы имеют высокую температуру кипения (240-285°С).

Впервые с использованием специальной установки, позволяющей работать с высококипящими веществами, проведено надежное исследование реакции окисления фенола закисью азота на катализаторе FeZSM-5.

Показано, что цеолиты FeZSM-5 являются эффективными катализаторами для реакции окисления фенола закисью азота. Обнаружено необычное распределение изомеров дигидроксибензолов, зависящее от условий реакции. Одной из ее особенностей является образование резорцина наряду с гидрохиноном и пирокатехином. В начале реакции доля резорцина достигает 70% от общего количества дигидроксибензолов, хотя усредненное ее значение за 12 часов опыта составляет 6-9%.

Сравнение с существующими в настоящее время жидкофазными процессами окисления фенола с помощью пероксида водорода показывает, что гидроксилирование фенола закисью азота открывает новый перспективный путь для разработки газофазного процесса получения дигидроксибензолов.

д.х.н. А.С. Харитонов, к.х.н. Д.П. Иванов

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Созданы новые высокоактивные и стабильные катализаторы парциального окисления метана, позволяющие получать синтез-газ со 100%-ной селективностью. Катализаторы – сложные кобальтаты состава (Ln)2–x(M)xCoO4±δ (Ln = La, Nd; M = Sr, Ca) с перовскитоподобной структурой типа K2NiF4 не содержат ни никеля, ни металлов платиновой группы и не подвержены зауглероживанию.

чл.-корр. РАН А.Г. Дедов, к.х.н. Г.Н. Мазо, д.х.н. А.С. Локтев,

к.х.н. О.А. Шляхтин,

академик РАН И.И. Моисеев, Д.А. Комиссаренко

РГУ нефти и газа имени И.М. Губкина, Химический факультет МГУ имени М.В. Ломоносова, Москва

Синтезированы и исследованы новые катализаторы углекислотной конверсии метана на основе никеля и родия, диспергированных в мезопористой аморфной силикатной матрице. При температурах 750-800° С и атмосферном давлении достигаются конверсия CO2 и CH4 более 90%, селективность образования H2 80%, CO – 60%. Показано, что при введении никеля в мезопористую аморфную силикатную матрицу удается получить катализаторы, не содержащие родий, столь же активные, селективные и стабильные, как и родийсодержащие аналоги. Новые катализаторы могут быть использованы для получения синтез-газа из возобновляемого сырьевого источника – биогаза.

чл.-корр. РАН А.Г. Дедов, проф. А.-С. Рожер, к.х.н. К.В. Пархоменко,

асп. А.А. Тюняев, д.х.н. А.С. Локтев,

академик РАН И.И. Моисеев

РГУ нефти и газа им. И.М. Губкина, Москва, совместно со Страсбургским университетом, Франция

Разработан новый способ получения углеводородов C2+ реакцией окислительной конденсации метана (ОКМ), основанный на использовании новых катализаторов – Me-W-Mn-SiO2 (Me = Li, Na, K, Rb, Cs) – композитных силикатных материалов, обеспечивающий конверсию метана 30 – 50% и селективность по продуктам C2+ 50 – 80%. Достигнутые показатели превосходят большинство известных аналогов и позволяют рассматривать варианты практической реализации процесса ОКМ.

чл.-корр. РАН А.Г. Дедов, академик РАН И.И. Моисеев,

д.х.н. А.С. Локтев, д.х.н. Г.Д. Нипан

РГУ нефти и газа имени И.М. Губкина, ИОНХ РАН им. Н.С. Курнакова, Москва

Показано, что природа иона щелочного металла в составе композитных оксидно-кремниевых материалов, содержащих микровключения соединений щелочного металла, вольфрама и марганца, определяет их фазовый состав, активность и стабильность в реакции окислительной конденсации метана (ОКМ) – перспективной реакции получения этилена из метана. Установлено, что в катализаторах, допированных ионами лития и натрия, кремнеземная матрица кристаллизуется в форме кварца и кристобалита, тогда как при добавлении ионов калия, рубидия и цезия образуются фазы кристобалита и тридимита. Методами РФЭС и энергодисперсионного анализа показано, что литийсодержащий контакт имеет стабильный химический состав поверхности, не меняющийся после проведения реакции ОКМ, что коррелирует с его высокой стабильностью в катализе данной реакции. Другие катализаторы снижают каталитическую активность, что может быть связано с наблюдаемой миграцией ионов вольфрама и щелочного металла вглубь кремнеземной матрицы.

чл.-корр. РАН А.Г. Дедов, д.х.н. А.С. Локтев, д.х.н. Г.Д. Нипан,

асп. А.А. Тюняев, к.х.н. К.В. Пархоменко, д.х.н. В.А. Кецко,

академик РАН И.И. Моисеев

РГУ нефти и газа им. И.М. Губкина совместно с ИОНХ РАН им. Н.С. Курнакова, Москва,

и Страсбургским университетом, Франция

Впервые выполнено систематическое исследование взаимосвязи состава – морфологии – структурных характеристик железосодержащих фаз и каталитических свойств узких фракций ферросфер, выделенных из всех известных типов (S, CS, FCS, FS) летучих зол.

Из анализа макрокомпонентного и фазового составов следует, что изученные узкие фракции ферросфер соответствуют двум системам: FexOy–Al2O3–SiO2 и FexOy–CaO. К первой относятся узкие фракции ферросфер и очищенные концентраты электростанций, сжигающих разные типы угля, макрокомпонентный состав которых описывается двумя общими линейными уравнениями регрессии: [SiO2] = 65.71 – 0.71·[Fe2O3] и [Al2O3] = 24,92 – 0,26·[Fe2O3] c коэффициентами корреляции –0,99 и –0,97, соответственно.

К системе FexOy–CaO относятся узкие фракции ферросфер с высоким содержанием CaO и модифицированные травлением HF ферросферы, макрокомпонентный состав которых описывается уравнением регрессии [CaO] = 52,20 - 0,5·[Fe2O3] с коэффициентом корреляции –0,966.

Совокупность результатов исследования фазового состава, структуры феррошпинели и каталитических свойств в реакции окисления метана позволяет заключить, что в ферросферах системы FexOy–SiO2–Al2O3 каталитически активной является алюмоферритовая шпинель, количество и параметр решетки которой увеличиваются с ростом содержания железа. Активность ферросфер в реакции глубокого окисления определяется содержанием феррошпинели и стеклофазы. При высоком содержании стеклофазы активность ферросфер снижается за счет блокирования активного компонента.

При переходе к системе FexOy–CaO происходит изменение основного маршрута превращения метана с глубокого окисления на образование С2-углеводородов. Каталитически активной является двухфазная система, включающая CaO-промотированную феррошпинель с параметром элементарной ячейки, превышающим значение для стехиометрического магнетита, и дефектный гематит. Высокая селективность образования С2-углеводородов двухфазной системы определяется формированием активных центров на границе раздела дефектных фаз: феррошпинели и гематита.

На основе ферросфер получен новый тип катализаторов окислительной димеризации метана, который по эффективности не уступает лучшим синтетическим аналогам.

д.х.н., проф. А.Г. Аншиц

Институт химии и химической технологии СО РАН, Красноярск

Разработан пластинчатый оксидный катализатор на волокнистом термостойком носителе; без введения Рt/промотированный Рt. Имеются экспериментальные образцы катализатора и эскизный проект теплогенератора; технический проект, включающий конструкторско-технологическую документацию, протоколы испытаний и акт испытаний.

д.х.н., проф. Е.А. Власов

Кафедра ОХТ и катализа Санкт-Петербургского

государственного технологического института

(технического университета), Санкт-Петербург

Обеспечение безопасности атомных электростанций (АЭС) основывается на предупреждении аварий на стадии проектирования, применении автоматических средств регулирования и использовании специальных мер по защите. Последнее включает как контроль концентрации водорода в служебных помещениях, так и активное каталитическое окисление Н2, образующегося при аварии в системах охлаждения активной зоны. Кроме того, в производственных помещениях, в которых получают, хранят, транспортируют и применяют водород, относящийся к одному из самых пожаро- и взрывоопасных веществ, для обеспечения безопасности размещают первичные преобразователи информации (датчики) стационарных автоматических систем взрывопредупреждения. Однако такие системы обладают определенной инерционностью при формировании сигнала на включение аварийной вентиляции, удаляющей взрывоопасную смесь из атмосферы помещения, или подачи инертного разбавителя, уменьшающего концентрацию Н2 меньше нижнего концентрационного предела взрываемости (НКПВ). Для снижения уровня опасности в помещениях, в которых возможно внезапное поступление больших количеств водорода, необходимо создание дублирующих или альтернативных схем, включающих каталитические нейтрализаторы, окисляющие водород до воды. Проблеме подбора эффективного низкотемпературного катализатора, работающего в сложных и динамически изменяющихся условиях, и исследованию процесса окисления водорода посвящена данная работа.

Окисление водорода (0,5-4,0 об.%) кислородом (5-70 об.%, остальное азот) проводили на проточной и проточно-циркуляционной установках и палладиевых катализаторах (до 1,0 мас.% Pd, нанесенного на алюмооксидный, металлический – Х15Ю5 и керамический – Cr3C2 носители) в присутствии ингибиторов: масляного аэрозоля, продуктов горения изоляции электропроводов, водяного пара и др. Были определены температуры воспламенения газовых смесей. Работоспособность катализаторов оценивали также после пропитки растворами компонентов дезактивационных растворов.

д.х.н., проф. Е.А. Власов

Кафедра ОХТ и катализа Санкт-Петербургского

государственного технологического института

(технического университета), Санкт-Петербург

Основная задача исследований – создание высоко активных и селективных катализаторов, способных к многократному использованию на основе наноструктурированных полимерных матриц с иммобилизованными комплексами и наночастицами металлов и органическими функциональными группами.

Исследован механизм каталитических реакций при катализе комплексами палладия. Показано, что комплексы двухвалентного палладия являются предшественниками катализатора, превращающимися в результате восстановления катиона до металла в каталитически активные наночастицы палладия. При этом наночастицы палладия, вероятно, выступают в качестве резервуара, отдающего атомы палладия в каталитический цикл и принимающего их обратно по завершении реакции. Исследованы механизмы каталитического действия наночастиц палладия. Показано, что крупные наночастицы, которые из-за своей малой активности не вступают в реакцию, могут растворяться за счет окисления при действии кислорода. Палладий, растворенный в виде катионов, затем восстанавливается до металла с образованием новых, более мелких и потому активных наночастиц, которые обеспечивают катализ реакции.

Значимость. Возможность регенерировать катализатор, потерявший свою активность вследствие укрупнения наночастиц. Такое укрупнение, движимое более высокой термодинамической стабильностью крупных частиц, неизбежно происходит в ходе реакций и в настоящее время является одной из основных причин, ограничивающей число циклов использования катализаторов.

академик И.П. Белецкая

Институт физической химии и электрохимии им. А.Н. Фрумкина РАН, Москва

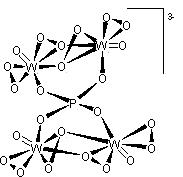

Пероксокомплексы вольфрама в сочетании с четвертичными аммониевыми катионами являются катализаторами окисления органических субстратов пероксидом водорода в двухфазных системах. Известно, что в условиях in situ образуется смесь пероксокомплексов вольфрама. Впервые применен метод EXAFS с целью выяснения локальной структуры пероксокомплексов вольфрама в реакционных растворах. Установлены формы существования и структурные характеристики пероксокомплексов, образующихся в системе H3PW12O40 – H2O2 – H2O. В растворе после выделения комплекса [Bun4N]3{PO4[WO(O2)2]4} остается двухъядерный анион – [W2O3(O2)4(H2O)2]2–. Каталитический комплекс протестирован в реакциях окисления циклических алкенов и спиртов. Использование индивидуального комплекса [Bun4N]3{PO4[WO(O2)2]4} позволяет достичь высоких выходов карбоновых кислот по сравнению с выходами, получаемыми при синтезе катализатора в условиях in situ.

Пероксокомплексы вольфрама в сочетании с четвертичными аммониевыми катионами являются катализаторами окисления органических субстратов пероксидом водорода в двухфазных системах. Известно, что в условиях in situ образуется смесь пероксокомплексов вольфрама. Впервые применен метод EXAFS с целью выяснения локальной структуры пероксокомплексов вольфрама в реакционных растворах. Установлены формы существования и структурные характеристики пероксокомплексов, образующихся в системе H3PW12O40 – H2O2 – H2O. В растворе после выделения комплекса [Bun4N]3{PO4[WO(O2)2]4} остается двухъядерный анион – [W2O3(O2)4(H2O)2]2–. Каталитический комплекс протестирован в реакциях окисления циклических алкенов и спиртов. Использование индивидуального комплекса [Bun4N]3{PO4[WO(O2)2]4} позволяет достичь высоких выходов карбоновых кислот по сравнению с выходами, получаемыми при синтезе катализатора в условиях in situ.

Синтезирован ряд пероксополиоксометаллатных катализаторов состава: Q3{PO4[MO(O2)2]4}, где М = Mo или W;

Q+ = [Bun4N]+, [Et2Bn2N]+, [C5H5NCet]+.

д.т.н. З.П. Пай, д.ф.-м.н. Д.И. Кочубей, академик В.Н. Пармон

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

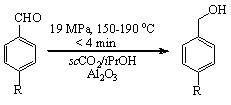

Реакция Меервейна–Пондорфа–Верлея является одним из эффективных и наиболее селективных методов восстановления карбонильных соединений в спирты, она совместима с широким набором функциональных групп и позволяет получать разнообразные продукты, востребованные в тонкой органической химии. В классическом варианте реакции в качестве катализатора используются стехиометрические количества изопропилата алюминия, что значительно ограничивает её практическое применение.

Совместно с Институтом катализа СО РАН разработана система, позволяющая эффективно проводить восстановление разнообразных ароматических и алифатических альдегидов в соответствующие спирты по реакции Меервейна–Пондорфа–Верлея за времена контакта менее 4 мин и при температуре ниже 200°С. Система включает в себя реактор проточного типа, комплексный сверхкритический растворитель изопропанол/CO2 и оксид алюминия в качестве гетерогенного катализатора.

Совместно с Институтом катализа СО РАН разработана система, позволяющая эффективно проводить восстановление разнообразных ароматических и алифатических альдегидов в соответствующие спирты по реакции Меервейна–Пондорфа–Верлея за времена контакта менее 4 мин и при температуре ниже 200°С. Система включает в себя реактор проточного типа, комплексный сверхкритический растворитель изопропанол/CO2 и оксид алюминия в качестве гетерогенного катализатора.

академик Г.А. Толстиков

Институт органической химии им. Н.Н. Ворожцова СО РАН, Новосибирск

В НИИ нефте- и углехимического синтеза Иркутского государственного университета проводили разработку новых методов исследования механизмов сложных каталитических реакций, способных давать достоверные результаты для реакций, характеризующихся протеканием сложных процессов превращения катализатора за пределами каталитического цикла и, как следствие, нестационарностью его концентрации. В качестве основных объектов исследования таких процессов были выбраны реакции кросс-сочетания арилгалогенидов. При этом наиболее изученную реакцию сочетания арилгалогенидов с алкенами (реакция Хека) использовали в основном для тестирования разрабатываемых подходов, которые далее применялись для установления механизмов реакции Сузуки (сочетание арилгалогенидов с арилборными кислотами) и ряда других реакций.

В результате проведенных работ были получены следующие результаты:

1. Разработан новый подход к выяснению скорость-определяющих стадий каталитического цикла, базирующийся на анализе интегральных кинетических зависимостей продуктов конкурирующих реакций нескольких субстратов. Установлено, что в реакции Хека с арилбромидами и реакции Сузуки с арилбромидами и арилиодидами активация арилгалогенидов не является скорость-определяющей стадией каталитических циклов. Стадия β-элиминирования гидрида палладия, входящая в каталитический цикл реакции Хека, является медленной в присутствии “безлигандных” каталитических систем. Использование фосфинсодержащих каталитических систем приводит к смене скорость-определяющей стадии, которой становится стадия с участием алкена. В реакции Сузуки наиболее вероятной лимитирующей стадией каталитического цикла является стадия трансметаллирования.

2. Обнаружен значимый вклад гетерогенного механизма катализа в реакции Сузуки с арилбромидами и значимый вклад гомогенного механизма в реакции Сузуки с арилиодидами. Данный вывод базируется на совокупности результатов следующих исследований:

Исследования дифференциальной селективности согласуются со значимым вкладом гетерогенного механизма катализа в реакции арилирования алкенов галогенангидридами ароматических кислот и в реакции сочетания арилгалогенидов с магнийорганическими соединениями (реакция Кумады), в то же время реакция арилирования алкенов ангидридами ароматических кислот наиболее вероятно протекает по исключительно гомогенному механизму.

д.х.н. А.Ф. Шмидт

ФГБОУ ВПО “Иркутский государственный университет”, Иркутск

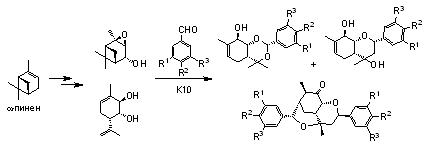

Соединения, сочетающие монотерпеновый и ароматический фрагменты, обладают высокой биологической активностью. Нами разработаны каталитические методы синтеза новых соединений такого типа с различными гетероциклическими остовами. В качестве исходных веществ могут применяться α-пинен (основной компонент соснового скипидара) и ароматические альдегиды, распространенные в природных источниках, а в качестве катализаторов – наноструктурированные алюмосиликаты. Многие полученные соединения проявили высокую биологическую активность, в том числе анальгетическую и противовирусную.

академик Г.А. Толстиков

Институт органической химии им. Н.Н. Ворожцова СО РАН,

Новосибирск

академик И.П.Белецкая

Институт физической химии и электрохимии им. А.Н.Фрумкина РАН, Москва

Впервые показано, что наноразмерные оксиды металлов являются новым инструментом для увеличения стереоселективности реакций Ганча и Биджинелли, поскольку энантиомерный избыток зависит не только от строения хирального индуктора, но и от природы нанооксида. Впервые установлено, что присутствие наноразмерных оксидов металлов позволяет значительно повышать эффективность хиральных индукторов в данных реакциях. Удалось достичь энантиомерных избытков (ее) в реакции Биджинелли, 84.3%.

академик В.Н. Чарушин, к.х.н. О.В. Федорова

Институт органического синтеза УрО РАН, Екатеринбург

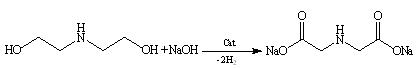

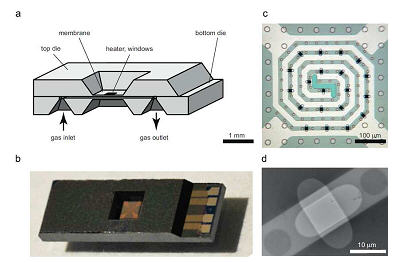

Проведена экспериментальная проверка каталитического процесса получения Na-соли ИДУК (первая стадия процесса получения глифосата) путем окислительного дегидрирования диэтаноламина с применением микроканальных систем. Разработан микрореактор оригинальной конструкции с организацией активного компонента катализатора (медь Ренея) на микропластинах из пенометалла и фторопласта. Синтез Na-соли ИДУК протекает при 160°C и 20 атм по двухстадийному механизму через образование N-(2-гидроксиэтил)глицина.

Эффективные константы скорости, рассчитанные из полученных данных для синтеза Na-соли ИДУК в микрореакторе, на порядок выше, чем в традиционном автоклаве. Удельная производительность по ИДУК в предлагаемом способе в 2 раза выше относительно аналога и составляет 3 г ИДУК/гкат·час (аналог – 1,5 г ИДУК/гкат·час). Преимуществом метода является также то, что повышается безопасность процесса, возможность полной автоматизации и варьирования мощности установки.

д.х.н. Л.Л. Макаршин, к.х.н. Д. В. Андреев, д.х.н. Н.Ю. Адонин,

д.т.н. З.П. Пай, академик В.Н. Пармон

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

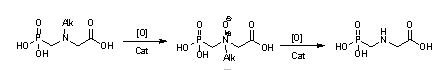

Глифосат (N-(фосфонометил)-глицин, C3H8NO5P) – самый распространенный гербицид, который не производится в РФ. Разработана новая, ранее не описанная в литературе методика получения N-окиси ФИДУК, что позволило осуществить третью стадию получения глифосата на принципиально новом уровне с применением метода МФК. Реакция образования глифосата протекает в двухфазной системе (органическая – водная) через образование N-окиси ФИДУК с последующим окислительным деалкилированием в мягких условиях. В качестве катализатора используются пероксополиоксометаллаты в сочетании с катализаторами межфазного переноса. Выход глифосата составляет 92%, чистота получаемого продукта 95%. Преимуществом метода является также то, что используется экологически благоприятный окислитель – водные растворы H2O2.

Схема образования N-окиси-N-фосфонометилиминоуксусной кислоты и глифосата

д.т.н. З.П. Пай, к.х.н. Т.Б. Хлебникова, академик В.Н. Пармон

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Разработаны методики отбора и подготовки проб воздуха, воды и почвы и последующего единого операционного ряда выполнения анализа методом капиллярной газовой хроматографии с использованием единого приборного и метрологического обеспечения. Определены до 30 ингредиентов при их одновременном присутствии в отобранной пробе. Определяемые ингредиенты – летучие органические соединения с температурой кипения до 200°C. Диапазон измеряемых концентраций от 0,05 до 1000 мг/м3. Отбор и консервацию проб проводят с использованием многоразовых сорбционных трубок-концентраторов. Простота пробоотбора, пробоподготовки и регенерации трубок-концентраторов. Совместимость с программным обеспечением «Мультихром».

д.х.н., проф. Е.А. Власов

Кафедра ОХТ и катализа Санкт-Петербургского государственного технологического института

(технического университета), Санкт-Петербург

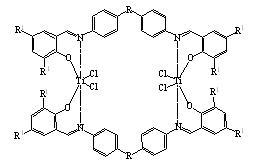

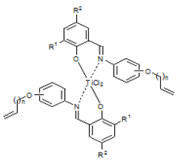

1. Основываясь на концепции повышенной стабильности тетрадентатных салицилальдиминных пролигандов с заместителями на фенолярном фрагменте [G.J. Clarkson, V.C. Gibson, P.K.Y. Goh et.al., Dalton Trans. 2006, 5484-5491], впервые синтезирована группа тетрадентатных лигандов этого типа с различными спейсерными группами между иминными азотами [RU 2315659, Бюл. № 3, 2008 г.; RU 2364607, Бюл. № 23, 2009 г.]. Ниже представлена общая структура биядерных титангалоидных комплексов на их основе.

|

I. R1 = CMe2Ph; R = -CH2-(1); -О-(2);

-О-(р-С6Н4)-O-(3);

II. R1 = t-Bu; R= -О-(1); -О-(р-С6Н4)-O-(2); |

Биядерный характер комплексов доказан методами NMR-DOSY и масс-спектрами Maldi -TOF.

Исследование активности катализаторов, полученных на основе комплексов с использованием активаторов МАО, показало повышение термостабильности каталитических систем при сохранении высокой активности в зависимости от лигандного окружения.чл.-корр. РАН С.С. Иванчев

Санкт-Петербургский филиал Института катализа

им. Г.К. Борескова СО РАН, Санкт-Петербург

2. Впервые исследованы особенности самоиммобилизации ряда функционализированных окси-аллильными группами бис(феноксииминных) комплексов хлорида титана (IV) в процессе полимеризации этилена. Это новая концепция формирования нанесенных катализаторов в процессе полимеризации этилена или α-олефинов, основанная на возможности протекания реакции внедрения катализатора в образующийся полимер [M. Scitz, W. Milius, H.G. Alt, J. Molec. Catal. A: Chemical, 2007, 261, 246]. Каталитическая активность и ММ образующихся ПЭ зависят от характера и положения заместителей в фенокси-группе, числа (СН2) в окси-аллильной функциональной группе и ее положения [Н.И. Иванчева, В.К. Бадаев, Е.В. Свиридова и др., Ж. Прикл. Хим. 2011, т. 84, вып. 1, с. 118-123].

|

Комплекс: |

| Окси-группа в пара-положении | |||||

| n = 1 | n = 2 | n = 3 | |||

| A·10–3 | Mη·10–3 | A·10–3 | Mη·10–3 | A·10–3 | Mη·10–3 |

| 34 | 6000 | 16 | 2500 | 21 | 2000 |

| Окси-группа в мета-положении | |||

| n = 1 | n = 2 | ||

| A·10–3 | Mη·10–3 | A·10–3 | Mη·10–3 |

| 26 | 3100 | 21 | 4000 |

Изучены прочностные и модульные свойства получаемых СВМПЭ при упрощенной переработке без растворителей и условиях ниже их температуры плавления. Показана возможность достижения высоких модульных и прочностных характеристик ПЭ (модуль, Е = 85-100 ГПа; прочность, σ = 2,4-2,8 ГПа), полученных нами в отработанных условиях и на выбранных каталитических системах [Заявка № 201010147266/20 (068240) от 12.11.2010 г.].

чл.-корр. РАН С.С. Иванчев

Санкт-Петербургский филиал Института катализа

им. Г.К. Борескова СО РАН, Санкт-Петербург

В октябре 2010 года стартовал проект POLYCAT (“Современные катализаторы на основе полимеров и микрореакторные условия как ключевые элементы для инноваций в тонком химическом синтезе”). POLYCAT (номер проекта NMP2-LA-2010-246095) – это крупномасштабный коллаборативный проект в рамках Седьмой Европейской Рамочной Программы. Продолжительность проекта 3,5 года, общее финансирование порядка 7 млн еврo.

POLYCAT объединяет опыт девятнадцати партнеров, как промышленных, так и академических, из разных стран Европейского Союза, а также из России:

Проект POLYCAT обеспечивает интегрированный когерентный подход к использованию новых наноструктурированных каталитических систем в тонком органическом синтезе. Таким образом, работы по проекту объединяют тонкую органическую химию, катализ и инженерные решения. В результате должны быть открыты новые химические процессы, разработаны новые конфигурации реакторов и варианты заводских установок, которые позволят усовершенствовать химическое производство. Замена традиционных катализаторов на более активные, селективные и стабильные наноструктурированные полимер-содержащие системы должна привести к усовершенствованию каталитических стадий существующих производств.

Официальный сайт проекта: http://www.polycat-server.de/

д.х.н., проф. Э.М. Сульман Тверской государственный технический университет, Тверь

Конверсия солнечного света в водородное топливо является перспективным путем перехода к использованию возобновляемых ресурсов. Создание процесса получения водорода состоит из подбора фотокатализаторов, со-катализатора выделения H2, исследования кинетики процесса и дизайна фотореакторов с возможностью разделения продуктов реакции.

Сульфиды металлов выступают перспективными фотокаталитическими материалами для солнечного света, так как их свойства могут быть настроены путем изменения состава и размера частиц. Исследовано влияние состава сульфидных катализаторов CdхZn1–хS и CuAgInCdSx на их физико-химические свойства и активность в выделении водорода при облучении видимым светом. Наибольшую активность проявляют катализаторы состава Cd0,3Zn0,7S и (CuIn)0,1Cd1,8S2. Исследована кинетика выделения водорода из растворов неорганических и органических веществ. Максимальная достигнутая квантовая эффективность составила 12,9% для сульфида, что превосходит литературные значения, и 5,2% для органического донора (глицерина). Установлено, что высокий рН раствора является обязательным условием проявления высокой активности в выделении водорода сульфидными фотокатализаторами. Произведено сравнение способов нанесения со-катализатора выделения водорода (Pt). Найдено, что мягкое химическое восстановление является предпочтительным.

Для разделения продуктов фоторазложения воды создан мембранный реактор. Впервые разработана процедура приготовления фотокаталитической мембраны для выделения водорода, содержащая Pt/TiO2.

д.х.н. А.В. Воронцов

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Окисление, проводимое при атмосферных условиях под действием света, имеет большое значение для развития методов очистки воды, воздуха и поверхностей от окисляемых примесей и микроорганизмов, а также для солнечного органического синтеза и химии атмосферы.

Повышение скорости фотокаталитического окисления, типично протекающего по механизму Лэнгмюра-Хиншельвуда, может быть достигнуто увеличением констант адсорбции и скорости, сочетанием с другими окислительными процессами, такими как плазмохимические или реакция Фентона. Увеличения констант адсорбции в наших исследованиях добивались путем комбинирования типичного фотокатализатора окисления TiO2 с адсорбентами – активированным углем, силикагелем и оксидом алюминия. Фотокатализаторы продемонстрировали повышенную скорость очистки воздуха. Предложен механизм их действия. Существенное увеличение скорости окисления достигается путем сенсибилизации к свету видимого диапазона, впервые достигнутой на TiO2, модифицированных UO2(NO3)2, для длин волн более 470 нм. Использование плазмохимического окисления в сочетании с фотокаталитическим позволяет добиться кумулятивного и даже синэргетического эффекта.

Парциальное окисление паров спиртов кислородом воздуха впервые проводили на фотокатализаторах CdS под видимым светом λ>420 нм. Была оптимизирована процедура приготовления фотокатализатора, измерены основные кинетические зависимости реакции. Показана частичная дезактивация CdS и выяснена ее причина.

д.х.н. А.В. Воронцов

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Разработана феноменологическая кинетическая модель процесса окислительной конденсации метана (ОКМ), отражающая основные особенности реакции и наиболее адекватно описывающая экспериментальные данные, полученные при использовании композитного катализатора состава Li-Mn-W-SiO2. Выполнен анализ влияния основных параметров на показатели процесса и определены теоретические оптимальные условия достижения максимальной селективности по этану и этилену. Разработано теоретическое обоснование осуществления процесса в одноступенчатом адиабатическом аппарате, работающем в режиме внешней диффузии. Разработаны научно обоснованные технические решения для создания отечественного производства этилена из природного газа методом ОКМ.

к.т.н. В.А. Махлин, к.т.н. М.В. Магомедова, к.т.н. А.Г. Зыскин,

чл.-корр. РАН А.Г. Дедов, д.х.н. А.С. Локтев, академик РАН И.И. Моисеев

РГУ нефти и газа им. И.М. Губкина, ИНХС РАН им. А.В. Топчиева, Москва

Для промышленных каталитических систем разработаны новые математические модели с учетом основных физико-химических факторов, позволяющих рассчитать оптимальные режимы эксплуатации катализаторов. Принципиально важным является учет в моделях реакционной способности углеводородов нефтяного сырья и изменения активности катализатора, что обеспечивает их прогнозирующую способность.

Основное внимание на данном этапе было уделено процессу производства линейных алкилбензолов.

Кинетические закономерности превращения углеводородов в процессах производства линейных алкилбензолов подтверждают существующие представления о механизмах одновременного протекания каталитических реакций дегидрирования, дегидроциклизации, изомеризации, гидрирования, крекинга, алкилирования и являются теоретической базой для оптимизации катализаторов нефтепереработки и нефтехимии различных марок. Установлено, что изменение химического состава катализаторов дегидрирования, а именно, введение промотирующих добавок в виде Li, Sn, Mg при практически одинаковом содержании Pt способствует повышению стабильности катализатора: скорости реакций образования промежуточных продуктов уплотнения из диолефиновых и ароматических углеводородов снижаются в среднем на 30%.

Методика расчета реакторного оборудования, основанная на учете реакционной способности углеводородов и изменения активности катализатора по высоте и радиусу слоя, позволяет оптимизировать схему подачи сырьевого потока в реакторах процесса каталитического риформинга с непрерывной регенерацией катализатора.

Разработана и внедрена на ООО “КИНЕФ” компьютерная моделирующая система “Izom”, которая позволяет рассчитывать оптимальное соотношение риформата к изомеризату с учетом производственных потребностей. Основу этой системы составляет математическая модель, которая базируется на физико-химических закономерностях превращения углеводородов на Pt-катализаторах и фактических данных по эксплуатации установок изомеризации и риформинга на различных НПЗ России. Разработка защищена 7 свидетельствами.

проф., д.т.н., засл. деятель науки РФ А.В. Кравцов,

проф., д.т.н. Э.Д. Иванчина, доц., к.т.н. Е.Н. Ивашкина,

к.т.н. Е.М. Юрьев, Е.С. Шарова, доц., к.т.н. Н.В. Чеканцев

Национальный исследовательский Томский политехнический университет, Томск

Растительные масла рассматриваются как один из источников возобновляемого сырья для производства моторных топлив и сырья для нефтехимии. Возможным направлением переработки растительных масел является глубокий каталитический крекинг. Особенностью растительных масел как сырья для каталитического крекинга является отсутствие азот- и серосодержащих соединений, что позволяет получать бензин класса Евро-5 без дополнительного гидрооблагораживания и компаундирования с бензиновыми фракциями другого происхождения. Кроме того, в процессе крекинга образуются легкие олефины, которые являются сырьем для процессов нефтехимии.

Для изучения крекинга растительных масел синтезированы бицеолитные катализаторы, содержащие широкопористый цеолит HY и среднепористый цеолит типа НZSM-5 (общее содержание 40 мас. %). Они применены для крекинга различных масел: кокосового, рапсового, горчичного и подсолнечного.

Разработано два направления переработки растительных масел на бицеолитных катализаторах крекинга – топливное и нефтехимическое. Оптимизирован состав катализаторов крекинга для осуществления этих вариантов.

Преобладание кислотных остатков парафинового ряда в триглицеридах растительных масел обеспечивает высокий выход олефинов С2-С4. Наибольший выход олефинов С2-С4 (23,6 мас. %) наблюдается при превращении кокосового масла, характеризующегося высоким содержанием предельных кислот.

Высокий выход бензина связан с тем, что в ходе крекинга триглицериды подвергаются различным реакциям с образованием углеводородов, относящихся преимущественно к бензиновой фракции. При термическом крекинге триглицеридов образуются в основном жирные кислоты и их производные, которые далее подвергаются деоксигенации. В результате образуются углеводороды С15-С17, которые затем подвергаются крекингу на цеолитах, входящих в состав катализаторов.

к.т.н. В.П. Доронин

Институт проблем переработки углеводородов СО РАН, Омск

В ИНХС РАН совместно с ИОНХ РАН разработан процесс превращения триглицеридов жирных кислот (ТГЖК) рапсового масла в алканы с пониженным газообразованием (менее 5% масс). Выход алканов достигает 95% на исходную массу ТГЖК. Варьируя условия процесса, возможно направленно получать алканы с преимущественным выходом бензиновой, керосиновой или дизельной фракции. Важно отметить, что в процессе могут быть использованы отработанные катализаторы риформинга. Разработанные реакции позволят получить высокоочищенные ценные энергоносители топлив на базе возобновляемой биомассы.

д.х.н., проф. М.В. Цодиков, чл.-корр. РАН А.Е. Гехман,

академик И.И. Моисеев

Институт нефтехимического синтеза им. А.В. Топчиева РАН, Москва

В 2011 году в качестве перспективных катализаторов гидрооблагораживания бионефти была предложена новая серия катализаторов гидродеоксигенации на основе никеля. Исследована каталитическая активность в гидродеоксигенации (ГДО) гваякола (2-метоксифенола) высокопроцентных Ni-содержащих катализаторов с различными стабилизирующими компонентами: δ-Al2O3, SiO2, SiO2-ZrO2, CeO2-ZrO2. Ряд катализаторов промотировали добавками меди. Исследовано влияние температуры на распределение продуктов и на глубину протекания целевого процесса ГДО гваякола. Наиболее активные в ГДО гваякола катализаторы были детально исследованы в гидропревращении реальной бионефти, а также методами ТПВ, РФА, РФЭС и ПЭМВР для объяснения их высокой активности.

В соответствии с данными РФА, РФЭС и ПЭМВР было показано, что высокая активность золь-гель катализаторов Ni55,4/SiO2, Ni57,9Cu7,0/SiO2, Ni36,5Cu2,3/ZrO2-SiO2-La2O3 в ГДО гваякола обусловлена высокой удельной поверхностью активного компонента, которая формируется при образовании чешуйчатых оксидно-силикатных структур с толщиной чешуек 1-2 нм. При восстановлении катализаторов в условиях целевой реакции происходит полное восстановление приповерхностных оксидно-силикатных форм никеля, что приводит к частичной агломерации активного компонента. Объемная оксидно-силикатная структура катализатора не восстанавливается, что сохраняет в целом морфологию катализатора. Допирование медью позволяет снизить температуру восстановления оксидных форм никеля, а также способствует снижению коксообразования на никелевой фазе и, следовательно, скорости дезактивации катализаторов.

В результате исследования сформулированы основные требования к Ni-содержащим катализаторам гидродеоксигенации реальной бионефти:

к.х.н. В.А. Яковлев

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Впервые продемонстрирована возможность применения ионных жидкостей на основе солей 1,3-диалкилимидазолия в качестве реакционных сред для проведения каталитического гидродефторирования полифторароматических соединений, приводящего к образованию синтетически труднодоступных фторированных органических продуктов с высокой селективностью. Разработан регламент на опытно-промышленное производство 2-ацетонилокси-3,4-дифторнитробензола – ключевого интермедиата в синтезе субстанции левофлоксацина. В результате проведенных исследований наработаны опытные партии 2-ацетонилокси-3,4-дифторнитробензола в количестве 35 кг с содержанием основного вещества 99,9%.

д.х.н. Н.Ю. Адонин, к.х.н. А.М. Бескопыльный, к.х.н. С.А. Приходько

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

Синтез и исследование наноразмерных и наноструктурированных оксидных материалов и гетерогенных катализаторов на их основе

Оксид алюминия широко используется в качестве носителя, катализатора, адсорбента и других функциональных материалов в различных процессах. В зависимости от назначения к нему предъявляются определенные требования по фазовому составу, кислотно-основным свойствам, текстуре и морфологии. В частности, для получения катализаторов переработки тяжелых нефтяных фракций желательны алюмооксидные носители, имеющие большой объем пор и узкое распределение пор по размерам, а для катализаторов риформинга, дегидратации спиртов – определенную поверхностную кислотность.

На основе предложенного подхода, основанного на модифицировании гидроксида алюминия введением либо сурфактантов (полиэтиленоксид, поливиниловый спирт, цетилтриметиламмоний бромид), либо промоторов (Ti, Zr, Sn, Sr, Ba, La), получен широкий ассортимент мезопористого оксида алюминия в γ-форме, текстурные характеристики которого (удельная поверхность – Sуд, объем пор – Vпор и средний диаметр пор – dпор) могут изменяться в диапазоне Sуд = 340 ÷ 670 м2/г; Vпор = 0.7 ÷ 184; 2.0 см3/г; распределение пор по размерам имеет либо моно-, либо бимодальный характер с dпор = 6 ÷ 14 нм. Установлено, что введение сурфактантов в гидроксид алюминия практически не изменяет характер его термических превращений, но влияет на генезис образующегося углерода. По данным ЭСДО и ЭМ, оксид алюминия, полученный в присутствии поливинилового спирта и прокаленный при 300°С, покрыт полиеновым коксом, а повышение температуры обработки до 550°С приводит к образованию конденсированного кокса, что обеспечивает формирование высокодисперсного оксида. В зависимости от природы и содержания вводимого промотора изменяется и поверхностная кислотность получаемого оксида. Совокупность этих свойств определила выбор соответствующего оксида алюминия при разработке эффективных катализаторов гидроочистки, гидрокрекинга вакуумного газойля, риформинга бензиновых фракций, дегидратации этанола.

д.х.н. А.С. Иванова

Институт катализа им. Г.К. Борескова СО РАН, Новосибирск

В развитие ранее выполненных исследований, направленных на создание высокоэффективных гетерогенных катализаторов для практически важных процессов нефтехимии, разработаны перспективные для практической реализации способы получения мезофазных мезопористых титан (Тi/Si = 1/40-1/45)- и никель (Ni/Si = 1/3-1/4)- силикатов, позволяющие регулировать размеры мезопор в интервале от 2,9 до 60 нм. Способы основаны на использовании смесей олигоэтоксисилоксанов и спиртовых растворов солей титана или никеля и включают следующие стадии: гомогенизация исходных соединений, их гидролиз при 60-100°С и атмосферном давлении, выделение образующейся твердой фазы и ее термообработка при 550-650°С. Показана перспективность использования полученных титаносиликатов в реакции гидроксилирования фенола и алкилфенолов, а никельсиликатов в реакции гидрирования глицеридов жирных кислот.

д.х.н. Б.И. Кутепов

Институт нефтехимии и катализа РАН, Уфа

Разработана технология производства новой версии экструдированного катализатора риформинга ПР-81 применительно к условиям производства ОАО “Ангарский завод катализаторов и органического синтеза” (г. Ангарск, НК “Роснефть”) – ПР-81Ф. Катализатор ПР-81Ф предназначен для систем риформинга со стационарным слоем и периодической регенерацией катализатора для производства ароматических углеводородов и высокооктановых компонентов автобензинов в условиях отсутствия блоков предгидроочистки сырья.

Регламент на производство и Технические условия на катализатор согласованы и утверждены предприятием-производителем. Наработана первая промышленная партия катализатора ПР-81Ф в количестве 30 тонн. Катализатор загружен на установку Л-35-6/300 ОАО “Салаватнефтеоргсинтез” ОАО “Газпром” в июне 2011 г. Мягкий температурный режим процесса обеспечивает высокую стабильность работы катализатора. Скорость подъема температуры для компенсации потери активности катализатора составила 2°С за 6 месяцев работы.

Основное преимущество катализатора ПР-81Ф по сравнению с катализатором риформинга ПР-81 – возможность переработки прямогонных бензиновых фракций с содержанием примесей серы от 1,0 до 3,0 ppm и воды до 50 ppm.

д.х.н. А.С. Белый

Институт проблем переработки углеводородов СО РАН, Омск

Проведены исследования процесса синтеза изопрена из третичного бутилового спирта и метилаля. Изучена каталитическая активность различных типов катализатора в данном процессе. Изучено влияние технологических параметров синтеза на показатели процесса. Разработана технологическая схема процесса получения изопрена из третичного бутилового спирта и метилаля. Разработана технология производства катализатора для данного процесса.

д.т.н., проф. Г.Р. Котельников

ОАО НИИ “Ярсинтез”, Ярославль

Получены образцы катализаторов с высокой механической прочностью и термостойкостью, которые обеспечивали высокие каталитические характеристики: селективность по пропилену более 90% масс. при конверсии пропана 40 – 45% масс. Изучалось влияние способа приготовления катализатора на его каталитические и физико-механические свойства. Отработаны технологические параметры приготовления катализатора, проведены подготовительные работы для промышленного выпуска данного катализатора.

д.т.н., проф. Г.Р. Котельников

ОАО НИИ “Ярсинтез”, Ярославль

На основе изучения размерных эффектов в катализе сульфидами и способов подавления гидрирующей функции активной фазы разработаны научные подходы к синтезу катализаторов селективного гидрообессеривания бензинов каталитического крекинга.

Селективный фактор, измеренный в процессе гидроочистки на модельном сырье н-гексен – тиофен, превышает описанный в литературе.

к.х.н. П.А. Никульшин, Д.И. Ишутенко,

к.х.н. В.В. Коновалов, д.х.н. А.А. Пимерзин

Самарский государственный технический университет, Самара

Продолжены исследования и разработки новых катализаторов глубокой гидроочистки прямогонных и вторичных дизельных фракций.

Разработан состав и способ синтеза CoMo катализаторов на основе высокочистых оксидов алюминия, гетерополисоединений и органических добавок.

В условиях, характерных для отечественных НПЗ, полученные катализаторы позволяют производить дизельное топливо с ультранизким содержанием серы, отвечающим требованиям стандарта Евро-5.

д.х.н. А.А. Пимерзин, к.х.н. П.А. Никульшин, д.х.н. Н.Н. Томина,

к.х.н. В.В. Коновалов, к.х.н. В.С. Цветков, Н.М. Максимов, А.В. Можаев

Самарский государственный технический университет, Самара

Продолжены работы по промышленному внедрению катализатора алкилирования бензола диэтилбензолами в жидкой фазе, представляющего собой кристаллический микро-мезопористый алюмосиликат, гранулы которого состоят из единых сростков цеолита типа FAU в Н+-форме. В 2011 году на оборудовании ООО “Ишимбайский специализированный химический завод катализаторов” проведена отработка технологии и наработано 10 тонн отечественного катализатора трансалкилирования бензола диэтилбензолами в этилбензол. Организация-разработчик: ИНК РАН (г. Уфа). Организации внедрения: ООО “Ишимбайский специализированный химический завод катализаторов”.

д.х.н. Кутепов Б.И.

Институт нефтехимии и катализа РАН, Уфа